五轴加工技术在模具零件加工中的应用

发布时间:2017-08-17作者:智汇小新

1 、引言

随着科技的发展,对模具零件加工技术的要求越来越高,五轴加工技术的应用也越来越广泛。五轴加工技术对自由曲面的加工具有极大的优势,最初用于航空航天装备零件的加工,后来,随着五轴加工技术的不断成熟和“平民化”,汽车、模具等行业也开始应用五轴加工技术。

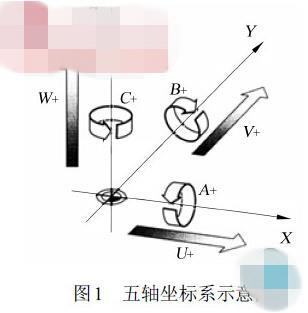

五轴加工技术指机床使用5 个坐标轴(X、Y、Z 3 个坐标轴和任意2 个旋转轴)对零件进行加工,如图1 所示。其中,绕X、Y、Z 的旋转轴分别称为A、B、C轴,相对传统的三轴加工技术,增加了A、B、C中的任意2个自由度。

五轴联动加工和五轴定位加工是2 个不同的概念。五轴联动加工是指机床在计算机数控(CNC)系统的控制下,5 个坐标轴同时协调运动,要求加工刀具在5 个自由度上能进行任意定位和连接,多用于加工涡轮机零部件、叶轮等复杂曲面。五轴定位加工是一种“3+2”的加工方式,根据加工零件的局部形状对2 个旋转轴进行调整,达到最佳的加工角度,然后对局部进行加工,是模具行业零件加工逐步开始使用的加工方式。下面以一些典型模具零件为例,简单分析五轴定位加工与三轴加工的优缺点,为描述方便,文中五轴加工均指五轴定位加工。

2 、五轴加工技术应用分析

五轴加工能有效地提高机加工效率,主要体现在:

(1)一次装夹零件,即可完成全部或大部分加工。

(2)局部区域加工精度高,时间短。

(3)减少电极数量,缩短模具生产周期。

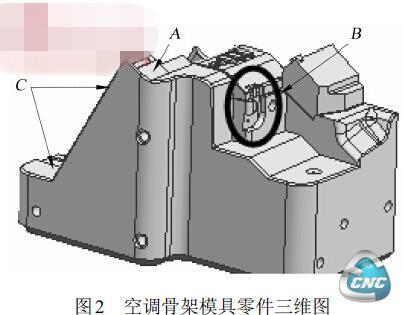

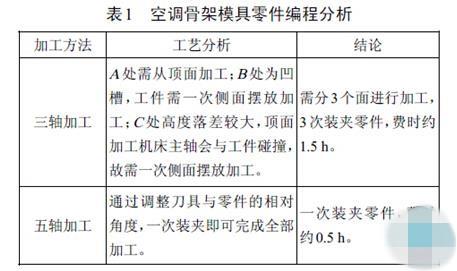

零件本身的形状特点决定了其机加工方式。编程之前需要先对零件各部分形状进行分析,确定零件摆放形式和刀具选用。图2 为空调骨架模具零件的三维图,是模具生产中采用五轴加工技术加工的典型零件。表1 是空调骨架模具零件编程前的分析。

由表1 可见,五轴加工通过一次装夹零件,可完成全部或大部分的加工,减轻机床操作人员的工作量,节约加工时间,缩短模具制造周期。

加工是通过刀具与工件的接触,利用刀具的高速旋转来实现切削的目的。刀具与被加工工件表面的接触角度不同,切削原理也不同,最终会导致不同的切削效果和加工质量。

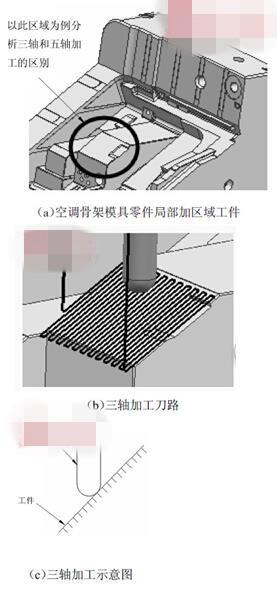

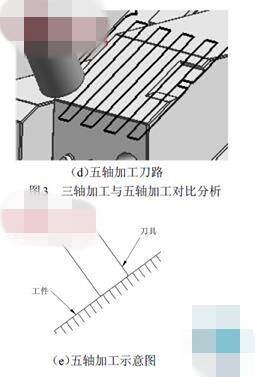

侧刃切削和平面光刀时,刀具与工件是面接触,相比点接触的加工效率高,而且表面加工质量高,减轻后期零件表面抛光的工作量。采用三轴加工时,只能选择“斜面”的加工方式,如图3(b)、3(c)所示。使用球刀,刀具与零件加工表面始终只有一个接触点,加工效率低,而且两条刀路之间存在“残高”,后期必须进行抛光且抛光的工作量大。同一个区域,使用五轴加工,通过定位,待加工表面与刀轴垂直,如图3(d)、3(e)所示,使用平面光刀的切方式,刀具与工件呈面接触,加工效率高,延长刀具使用寿命[2],而且刀路之间不存在“残高”,加工表面光洁平整,后期进行简单抛光即可达到要求。

刀具的高速旋转要求刀具有一定的长径比(长度与直径之比)。刀具长径比过大,切削过程中刀具会产生振动,导致加工精度不高,甚至发生过切。三轴加工时,当零件高度较高时,必须选择直径较大的刀具并将刀杆加长才能对零件进行加工,如图4 所示,还会产生残留较多的加工余量且降低零件的加工精度。若采用五轴加工,使用较小的刀具即可实现零件的加工,保证了零件的加工精度,刀轴与加工表面垂直,零件角落可实现完全加工,残留余量小。

模具零件加工过程中,需要电极与刀具加工的配合来实现零件的各种形状,使用五轴加工可以有效地减少电极数量。

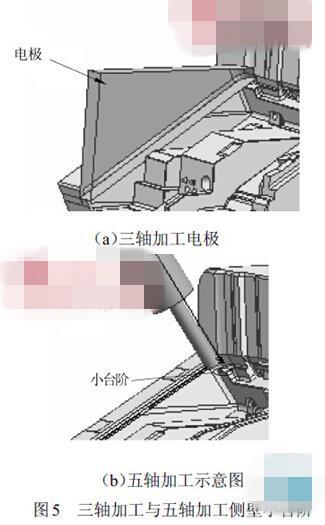

产品设计决定了模具设计,进而决定了各零部件的形状。产品设计时主要依据客户要求,讲究外形美观,细节精致,使用方便,这样就给模具零件加工提出了更高的要求。如图5 所示零件侧壁上有一小台阶,三轴加工时无法加工到位,必须配电极进行电火花清根,图5(a)所示为加工电极,电极外形尺寸103mm×28mm×184mm,加工费时。采用五轴加工,选择合适的角度,如图5(b)所示,侧壁台阶可完全铣出,无需电火花加工。

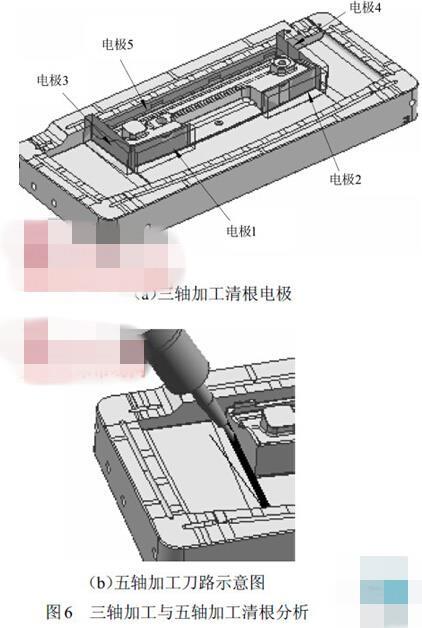

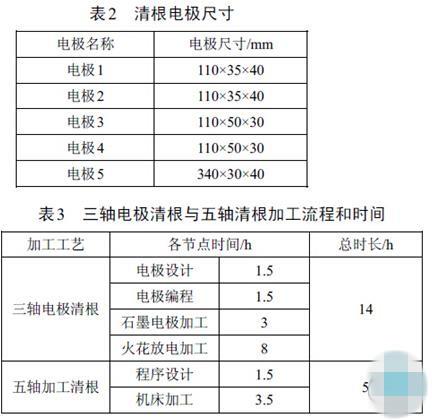

成型塑件圆角处的型腔加工也是注射模中极为常见的,加工时称为“清根”。清根时根据零件圆角半径选择合适的刀具,常用小直径刀具加工,受长径比限制,刀具长度有限,某些较深的型腔圆角处三轴加工无法加工到位,只能借助电极清根。图6(a)所示为三轴加工所需清根电极,图6(b)为五轴加工清根刀路示意图。表2 为图6(a)的清根电极尺寸,电极外形尺寸较大,加工费时。表3 为二者所需流程和时间的对比分析。由表3 可见,使用五轴加工清根,加工流程简单,时间短,能有效缩短模具生产周期,节省人力和设备的使用。

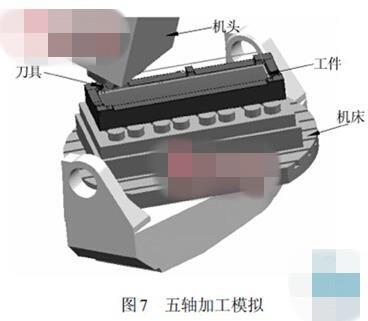

采用五轴加工时,刀具和工件的工作空间极为复杂,二者的相对运动也难以想象,为了保证加工程序的准确性,必须对五轴加工编程进行仿真模拟,使运动可视化,避免实际加工中的质量事故。NX6.0 软件可以实现五轴加工的仿真模拟,调用零件模型、机床模型、夹具模型及刀具模型,读取程序数据,实现工件和刀具之间的相对运动,以三维动画的形式模拟实际加工中的运动和切削过程 。此外也可以对各部件之间的干涉以及零件的过切进行检测,如图7 所示。通过仿真模拟,编程员可以看到实际加工过程,及时发现问题,有效地保障了五轴加工编程的准确性。

五轴加工较三轴加工多了2 个自由度,因此对机床的性能也有更高的要求,需使用特定的五轴加工机床。编程时要考虑机床工作台尺寸、行程、主轴转速、角度分辨率、旋转角度、承重吨位等,根据待加工零件实际情况选择合适的机床,结合机床性能确定装夹形式、角度设置等,要求编程员具有丰富的经验,熟悉机床性能和软件操作。对机床和编程员的高要求提升了加工成本,这也是限制五轴加工技术广泛应用的一个重要因素。

3、 结束语

模具零件生产中采用五轴加工技术,可以有效地提高加工效率和零件加工精度,减轻零件表面抛光工作量,减少电极数量,缩短模具生产周期,但是对加工机床和编程人员的要求较高。随着国民经济的增长和科学技术的发展,机械装备制造业不断进步,五轴机床制造技术日益成熟,而且国家也越来越重视人才的培养,这些都为五轴加工技术的飞速发展和“平民化”奠定了坚实的基础,五轴加工在模具零件生产中的应用也会日益广泛。

Copyright © 2015 ilinki.net Inc. All rights reserved. 智汇工业版权所有

电话:010-62314658 邮箱:service@ilinki.net

主办单位:智汇万联(北京)信息技术有限公司

主办单位:智汇万联(北京)信息技术有限公司