毛巾印花机PLC控制系统

发布时间:2015-08-20作者:沧海一土

MD-11型毛巾印花机是毛巾织造行业的主要设备,由于采用了很多机械涡轮涡杆传动和落后的继电器控制,致使整机噪声大、效率低、机件损坏严重,且操作工人劳动强度大、产品质量差。现配合机械传动部分的改造,采用变频器和PLC对其电气部分进行了全面改造,重新设计制作了电气控制系统。

一、工艺要求及设计思路

印花机的正常工艺流程共有6步,周而复始的循环,如图1所示:

其工作过程为:开始时印花网框上升,升到位后导带带动毛巾前进,到位后导带再慢速运行并定位停车,然后印花网框下降压在毛巾上面,接着刮板带着颜料正刮一次对毛巾印花,正刮到位后再反刮一次,如此完成一个印花周期6个工步的循环,再返回开始处进入第二个周期的运行。

除了以上自动运行的流程外,设计时考虑到为了调试及检修的方便,还要系统能分别对每一工步单独进行点动、单步和正反转运行,或只运行某几步程序。综合以上工艺流程要求和控制设想,我们对系统设计了调试、手动、单步、周期及自动等五种操作方式:

1.调试:各工步都可单独分别运行,运行到位后即停止;

2.手动:各工步都可单独点动,按钮释放即停止运行;

3.单步:按下启动按钮,运行一个工步,到位即停。再按启动,则进入下一工步运行;

4.周期:从初始位置开始,按启动按钮,程序自动完成一个周期的6步动作后返回到第一步开始位置停止。

5.自动:按启动按钮,程序完成一个周期的6步动作后又接着从第一步开始运行,自动循环。在自动方式下,中途若按下复位按钮,则系统要继续运行到第一步开始位置才停止;若按下停止按钮,则运行立即停止,此时若再按启动,系统即从该位置运行到第一步开始处停止。

整个印花机组采用三台交流电机拖动,其中网框电机M1为1.5KW,正转;导带电机M2为3.5KW,需快、慢速运行及正反转;刮板电机M3为2.5KW,正反转。由于导带电机转速应根据工艺要求随时调节,故考虑M2采用变频器来拖动。

毛巾印花工序的湿度较大,同时为了保证印花机定位准确,提高产品质量,各工步到位检测拟采用密封无触点的传感器。

二、控制系统硬件设计

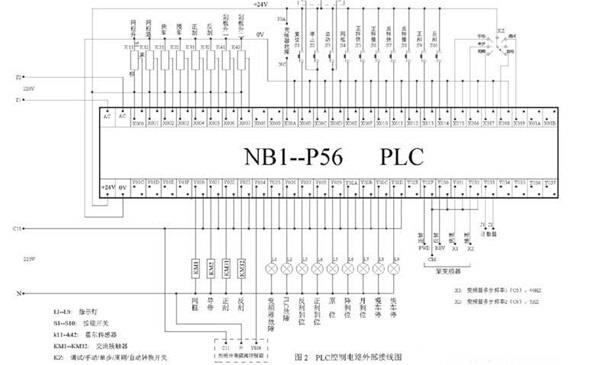

如图2所示为PLC控制电路外部接线图。

为了使系统工作稳定可靠,控制核心部分的PLC及变频器均选用进口器件。

根据工艺流程和控制要求,系统中设有8个位置传感器,15个按钮和转换开关,1个变频器故障信号,计24个输入信号;输出控制5 个接触器和电磁阀、9个指示灯,控制变频器4点,计数器1点,需19个输出信号,共计43个I/O 点。考虑预留部分余量,所以PLC采用富士的NB1—P56型。该机的最大优点是每一个I/O点都可由用户程序任意设定,且I/O继电器全部做成超小型可拔插的模块型式,每一点都可根据需要拔插更换不同类型的I/O继电器,维修简单;同时该机型扩展灵活,存贮器后备电池为可充电的锂电池。

为了提高系统的抗干扰能力,PLC的输入继电器我们选用无触点的光电耦合输入模块,用以隔离现场干扰,使系统工作稳定。

变频器选用富士的FRN3.7G11S—4CX型。富士产品在国内应用很广,2002年度的中国变频器市场调查富士变频器在国内市场占有率排名 第二,足见其影响之大。

富士变频器有如下特点:

1.接线简单,噪声低,安装使用维护方便。

2.启动或制动的转速、时间、转矩都可以人为设定,电机可在低速下以大转矩启动,加速或减速过程更平稳迅速,冲击小。

3.可通过面板编程设定各种功能,来控制电机运行。还可通过编程设置多步频率,最多可达15步的不同频率值,以适应各种复杂的调速要求。

4.完善的保护功能。变频器运行时的电流、电压、频率、转矩和功率等参数都可以在线监视,若超过设定值就会自动报警或保护停机。对地短路、过热及内部电路故障等也都会使保护功能动作而强制性停机,有效的保护了电机和变频器本身的安全。

各工步到位传感器采用NJK-5002螺栓型霍尔开关,其安装调试简单方便,灵敏度高。8个霍尔开关传感器的直流电源取自PLC的+24V直流输出。

对系统五种操作方式的转换我们采用的是5档万能转换开关,这样既减少了软件程序编制的麻烦,又使得操作方式转换更加直观,稳定可靠。

为了便于统计毛巾产量,控制箱面板上还装置了电子数显式计数器,由反刮到位信号(也就是一周期第6个工步的结束信号,它表示印刷完一条毛巾)驱动其计数。每班上班时先将其显示数据复零,再开始统计本班产量。

在控制箱面板上设置了各工步到位及电源、故障等相应的指示灯,给值车工一个醒目的提示,以避免错误操作。由于主要操作按钮都在控制箱面板上,为方便使用,在机台操作位置上还增设了启动和急停两个按钮。

考虑到工业现场的恶劣环境,干扰较大,我们对PLC 交流供电采用380/220V的隔离变压器(变压器级间屏蔽层接地),对其进行悬浮供电,以隔离由电网引入的干扰。

在 PLC的每个输出端都要并联上RC阻容吸收网络,以吸收抑制接触器、电磁阀等感性负载开断时所产生的过电压;线路敷设时,将PLC控制信号线与交流电源线分开布线,最大限度的降低静电和电磁感应干扰。从图2中可见,我们把PLC的上部I/O端口000—01B分配为输入端,把下部I/O端口01C—037 分配为输出端,这样做的好处是把输入和输出、强电和弱电明显隔离分开,进一步减小干扰,同时也避免了接线错误。

在控制箱结构设计时,要充分注意到变频器的散热问题,对此我们采取了如下措施:一是变频器四周留有足够的空间以利于散热,同时因热量向上散发,变频器应安装在控制箱上部,且其上方不再安装其它设备;二是由于变频器运行时,底部散热板的温度可达900C,所以要把变频器安装在耐高温的金属底版上;三是因考虑防尘问题,控制箱体需要密闭,如若周围环境温度较高,影响变频器散热的话,在控制箱体上还应设置散热风扇。本系统控制箱由于在结构设计、元件排列时考虑了设备散热的影响,所以未设置散热风扇。

三、软件程序设计

本系统的主要控制功能都是由PLC来实现的,图3为PLC主程序流程框图,整个程序用富士PLC的梯形图编制。系统中的5种操作方式由两部分程序控制,其中的调试和手动操作方式由手动部分程序完成,单步、周期及自动操作方式由自动部分程序完成。

系统上电后,程序进行初始设置,移位寄存器清零,同时启动变频器,然后根据选定的操作方式运行程序。

手动部分程序较简单,类似于继电器控制方式,只是需要考虑好各动作之间的联锁互锁关系。

自动部分程序中采用移位寄存器输出作为各工步程序的转换信号,开机初始设置完成后,按下启动按钮,移位寄存器被置1,运行第一步程序。接着移位寄存器由启动按钮信号或各工步到位传感器信号驱动移位。单步、周期、自动这3种操作方式在程序流程中的区别是:单步操作时寄存器移位受启动按钮信号控制,每按一次启动按钮寄存器移位一步,运行一步程序,到位即停止。若再按启动按钮寄存器又移位运行下一步程序;周期操作时寄存器的移位由各工步到位信号控制,每一工步到位寄存器就移位一步,并运行下一步程序,第6步到位后寄存器清零并保持,系统在初始位置停止运行,等待下一次操作;自动操作时寄存器移位方式与周期操作时相同,只是第6步到位后寄存器清零的同时又置1,重新开始下一周期的移位及程序运行。

辅助部分程序主要有:根据工艺要求进行刮板上跳控制、变频器及PLC故障指示、各工步到位指示、各程序步指示以及系统工作计时器等。

导带电机(3.5KW)由变频器拖动,由于其运转速度较低,启动转矩也不大,对变频器的启动频率和转矩等参数就按默认设置。因印花机工艺对导带电机调速要求不高,慢速只是为使毛巾准确定位而已,所以变频器就只设计了快、慢两种速度,并通过对变频器的多步频率1和多步频率2(即C05、C06)两参数的设置来实现,具体设置C05为40HZ、C06为5HZ。导带电机工作运行时间较短(每一个循环周期中导带快速运行4—5秒,接着再慢速运行1—2秒后停止),因此变频器的加速和减速时间也相应的设得较短,设置加速时间为1秒, 减速时间为0.5秒, 在实际调试时再根据毛巾产品工艺要求作适当调整,能准确定位停车即可。

四、其它应考虑的问题

尽管系统设计时采取了多种措施,提高了容错能力,但有时变频器和PLC发生故障也是在所难免的。我们除了设置使变频器故障保护性停机外,还将变频器故障和PLC故障信号引入到PLC初始设置程序中,若发生故障就立即停止所有输出,避免故障范围扩大。

值得注意的是,NJK-5002型霍尔开关内部是晶体管输出,输出有NPN和PNP型两种方式,也就是分为集电极输出和发射极输出,PLC的输入光耦模块也有正负极性之分,所以应根据实际需要购买合适极性的霍尔开关,在现场连接时也应注意正确接线,以避免带来不必要的损失。还有PLC的+24V直流电源输出容量有限,当传感器较多所用电流较大时应考虑另设直流电源。

由于PLC及传感器的电源最终都取自于隔离变压器,所以应合理选择其容量,避免超载运行而影响系统的安全。

PLC的运行速度很快,其控制输出的时间不超过1毫秒,而交流接触器等电磁器件的反应速度在10毫秒以上,所以在如电机正、反转连锁互锁控制等场合应充分注意到二者的速度差异所带来的影响,避免因后者反映速度慢造成正、反转接触器同时吸合而产生电源短路的故障。解决的办法一是除在PLC程序中设置互锁外,还要利用接触器的常闭触点互锁;二是在某些接触器无常闭触点的特殊场合,可考虑在PLC程序中正、反转动作切换之间设置0.5秒左右的延时,即正、反转切换时要延时0.5秒再进入反向运行,确保转换安全可靠。

Copyright © 2015 ilinki.net Inc. All rights reserved. 智汇工业版权所有

电话:010-62314658 邮箱:service@ilinki.net

主办单位:智汇万联(北京)信息技术有限公司

主办单位:智汇万联(北京)信息技术有限公司