PLC 控制系统故障特性与诊断

发布时间:2015-08-23作者:沧海一土

0 引言

PLC 控制系统是以 PLC 为控制核心, 系统中除PLC 外, 还有与 PLC 端子连接的输入输出设备。 PLC控制系统在运行过程中由于各种原因不可避免地要出现各种各样的故障。 深入理解故障的特点,迅速准确地的排除故障,是保证系统正常运行的前提,也是提高系统运行性能的关键。

1 PLC 控制系统故障特性

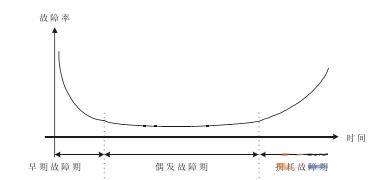

PLC 控制系统的故障特性如图 1 所示,分为早期故障期、偶发故障期和损耗故障期 3 个阶段,具有“浴盆特性”, 即在系统投运早期故障最多且不断减少,在系统运行的绝大部分时间内故障基本上是偶然发生的,数量有限,而在系统的损耗故障期则故障又出现上升趋势。

图1 PLC控制系统的故障率曲线

在早期故障期,故障率从一个很高的指标迅速下降,可理解为系统设计、安装、调试后,存在一些设计缺陷、部分器件质量不稳定等问题,系统投入使用的初期,这些缺陷或不稳定就很快显露出来。 随着时间的增加、缺陷的不断改进完善,这些故障越来越少,出现故障率迅速下降的趋势。

在偶发故障期,故障发生是随机的,故障率最低,而且稳定,这是系统的正常工作期或最佳状态期。 在此间发生的故障多是使用不当及维修不力造成的,可以通过改进管理和维护保养等方面使故障率降到最低。

在损耗故障期,由于系统中的器件经过长时间的工作,趋于老化,慢慢接近寿命终点,随着时间的增加,达到寿命终点的器件越来越多,故障率随之上升。

2 PLC 控制系统的故障分布

依据PLC 控制系统的组成, 其故障分为两个方面:PLC 本身的故障;PLC 以外输入输出设备的故障。其故障具体分布情况如图 2 所示。

图2 PLC控制系统故障分布情况

2.1 PLC 故障

在 PLC 控制系统中,PLC 故障仅占系统总故障的10%左右,其故障率远低于输入输出设备。 在 PLC 故障中,接口故障占 90%左右,电源故障占 8%左右,中央处理单元故障仅占 2%左右。

2.2 输入输出设备故障

PLC 控制系统中,输入输出设备故障占系统总故障的 90%左右,是系统故障的主要来源。 对于输入设备,故障主要反映在主令开关、行程开关、接近开关和各种类型的传感器中;对于输出设备,故障主要集中在接触器、电磁阀等控制执行器件上。

3 PLC 控制系统的故障诊断

PLC 控制系统的故障诊断主要从 3 个方面入手:PLC 指示灯、输入输出设备、控制系统软件。

3.1 PLC 指示灯诊断

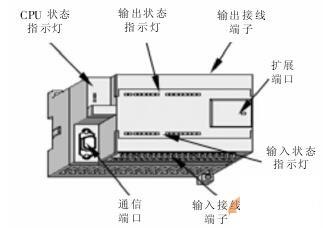

PLC 指示灯诊断主要从其面板指示灯进行,包括CPU 状态指示灯和输入输出状态指示灯, 以西门子S7-200(CPU22X)为例,其外形图如图 3 所示。

图3 S7-200外形图

3.1.1 CPU 状态指示灯

(1)通电后 STOP 或 RUN 灯 应亮 ,若不亮则说明

电源出现问题。 需要检查电源本身是否有电,若有电再检查电源接线,若电源接线也无问题,那就可以断定 PLC 内部电源出现问题, 可拆卸后对电源进行处理。

(2) 通 电后 SF 灯 亮 , 切换扩展端口内的 STOP/RUN 开关也不能恢复正常,说明系统出现故障。 系统故障主要有电磁干扰、永久存储器失效及看门狗超时等内部故障。 对内部故障可通过编程软件读取错误代码,清除致命错误来解决;对电磁干扰引起的系统故障,可通过检查电路的敷设情况以及高低压信号的分离等途径来解决。

3.1.2 输入输出状态指示灯

输入输出状态指示灯反映了输入输出接口电路的工作情况。 通常信号输入时,输入状态指示灯亮;信号输出时,输出状态指示灯亮。 如果输入信号已输入,而输入指示灯不亮, 则说明输入接口电路出现故障,大多数是输入电流过大损坏输入接口。 对输出指示灯不亮的情况,可通过监控软件来进一步确定,若监控软件中输出的点已接通,而输出端子对应的指示灯不亮,则说明该输出点已损坏。 对已损坏的 PLC 输入输出点,可拆卸修理。

3.2 输入输出设备故障诊断

输入输出设备的故障诊断通常也是通过 PLC 的输入输出状态指示灯来判定的。 PLC 本身及指示灯正常,而实际设备工作不正常,则其故障一定发生在与PLC 接线端子相对应的外围输入输出设备或连接线上。

3.2.1 输入设备故障诊断

PLC 的输入指示灯本身正常,而系统不能正常工作,应以信号传递顺序依次检查故障源。 首先检查电路连接是否正常,即端子接线是否松动、电路有无断线等情况,若正常则进一步检查输入器件本身是否损坏。 对接近开关、传感器等一些有源器件,由于接线较多还须检查接线的正确性与绝缘性能。

3.2.2 输出设备故障诊断

PLC 的输出指示灯本身正常,而系统输出不能正常工作,则可以肯定故障发生在输出设备回路。 输出回路的故障常常是接线不良、 器件老化损坏等问题。可断开器件的接线,直接加电至器件进行试验。 若器件损坏,更换器件;若器件正常,故障出在电路连接上。

3.3 控制系统软件故障诊断

利用 PLC 的软件资源, 进行早期事故诊断及报警有着非常重要的意义。 使用触摸屏及组态软件,在不增加 PLC 输出点数的情况下就能方便地显示故障出处, 使技术人员可据其显示内容方便地查找故障点。

3.3.1 故障显示的实现

在触摸屏或组态软件的用户窗口, 创建故障报警人机对话界面。 在这一界面中,利用软件提供的各种显示工具,设计所需显示的故障报警方式。 每种故障报警方式对应一个数据对象,将所需要显示的输入输出点与数据对象连接起来,在系统运行时即可通过这一报警方式将出现故障的输入输出点的状态显示出来。

3.3.2 故障报警

(1)通用故障报警。当变量超出限定值时, 故障报警装置发出声响,操作人员根据信号灯的提示很容易识别出相应的变量已超限,确认了该故障报警后,信号灯通常由闪亮CPU 状态指示灯输出状态指示灯输出接线端子扩展端口输入状态指示灯输入接线端子通信端口HMI及 PLC控制系统变为常亮,声响报警消除。 操作人员排除了故障,变量恢复到正常范围内时,常亮信号灯熄灭,表示系统恢复到正常工作状态。

(2)首发故障报警。通用故障报警控制,可以用于多个变量的报警控制,但当其多个故障信号接近同时出现时,故障报警装置不能确定谁是首发信号源。 首发故障报警使操作人员能在第一时间将首发故障源分辨出来。

Copyright © 2015 ilinki.net Inc. All rights reserved. 智汇工业版权所有

电话:010-62314658 邮箱:service@ilinki.net

主办单位:智汇万联(北京)信息技术有限公司

主办单位:智汇万联(北京)信息技术有限公司