基于CAXA制造工程师的复杂型腔建模与加工

发布时间:2017-08-28作者:智汇胡妮

1 引言

机械制造中综合应用的CAD/CAM技术,为机械制造业提供了强有力的技术支持,并产生深远的影响。使用CAXA制造工程师CAD/CAM系统进行复杂零件的设计和加工制造,可使企业提高设计质量,缩短生产周期,降低产品成本,从而取得良好的经济效益。

2 三维实体零件的建模

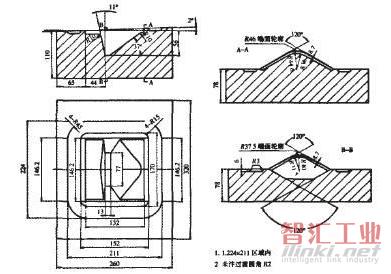

型腔零件图,如图1所示。

图1 型腔零件图

本文型腔是根据二维图纸来做的。所以造型前先理解二维三视图,再确定造型方案:

①做出四个截面。

②根据左右两端的截面线做拉伸增料,得到整个造型的主体。

③根据中间两个截面做拉伸除料,做出型腔中8.7mm部分。

④根据Z-56深处的长方形和四周的斜度求出延伸到上面的截面,做拉伸除料,得到Z-56坑。

⑤做出6mm深槽的凸形,与已经做好的模型做布尔运算。

⑥按图倒各圆角。

在制造工程师中的零件特征环境中,通过绘制草图进行拉伸增料、放样增料、放样除料、拉伸除料、拔模、曲面加厚除料、过渡等操作完成顶盖三维实体造型。造型关键过程如下。

3 运用CAM模块对型腔加工

3.1 型腔的加工

完成型腔的造型后进入加工管理模块。确定加工,并给定相关的模型参数,几何精度为小数点后两位(系统默认单位为:mm)。定义加工毛坯,选择系统参照模型方式,通过观察生成的参照模型线框后对加工模型高度做以调整。以拾取点的方式选择模型一顶点作为加工起始参考点。

在刀具库中创建加工过程中所有刀具。创建加工中的D20刀具,设置刀具参数示。用同样的方法创建其它刀具,并可保存至刀具库以便以后使用。

点击图中确定按钮,返回几何体视图界面,先对毛坯进行粗加工。选择加工栏中粗加工方式中的等高线粗加工。如图所示设置切削加工参数后,点击确定得出型腔粗加工轨迹。选择加工栏中精加工方式中的扫描线精加工。根据加工情况设置精加工参数后,点击确定得出型腔精加工轨迹。由于此型腔有浅沟和较深的型腔底部,考虑到底面与端面交角的加工精度,在精加工后再在加工中的补加工中增加一道笔式清根加工,设定相关加工参数后生成如图7所示补加工轨迹。

3.2 生成加工NC代码

通过仿真确认加工轨迹无误后,选择生成的全部轨迹后,选择后置处。目前用得较多的是ANUC、SIEMENS、DECKEL等几种数控系统。本文中选择FANUC数控系统对机床信息和后置设置进行定义。CAXA制造工程师支持各种机床系统的后置代码,其中内置了FANUC系统,但是使用FANUC系统的机床种类繁多,不仅有数控铣床,还有各种带有刀具库的加工中心,为通用起见。CAXA制造工程师内置的FANUC系统后置,没有将换刀指令和冷却液自动开关指令内置,但允许用户根据自己的机床情况添加这些指令。对机床进行定义后同样在后置处理中选择生成G代码,系统自动生成型腔所需要的NC代码。

4 结语

传统设计方法设计制造周期长、复杂的空间曲面形状难以表达,并且设计质量和结果难以预测。使用CAXA制造工程师的CAD/CAM系统,在零件设计模块用三维造型功能使产品在生产出来之前,就能预先对产品进行外观分析。再通过加工模块生成走刀路径,并可以进行模具型腔的数控加工仿真,以减少实际加工中可能产生的错误。最后应用后处理功能,自动生成数控加工所需的G代码。

整个设计过程是在计算机辅助设计制造软件上进行的,它的优点是效率高,程序正确性好。可以解决许多手工编程无法完成的复杂零件编程,从而可以显著提高生产效率和制造精度、减少误差。

Copyright © 2015 ilinki.net Inc. All rights reserved. 智汇工业版权所有

电话:010-62314658 邮箱:service@ilinki.net

主办单位:智汇万联(北京)信息技术有限公司

主办单位:智汇万联(北京)信息技术有限公司