数控设备网络化管理系统的研究与实现

发布时间:2017-08-29作者:智汇胡妮

1 前言

随着当前工业企业信息化的逐步推进,数控加工已成为复杂零件的主要加工方式。目前数控机床正在国内迅速普及,不仅大型制造企业正在大范围使用,大量的中小型制造企业也开始引进各种数控设备。分布数控(Distributed Numerical Control,DNC)技术作为数控设备集成的一种模式,正在这一背景下迅速发展。上世纪80年代之前,DNC技术仅局限于用一台中央计算机控制多台数控机床,当时主要需解决纸带的制作、管理与维护等问题。之后,随着计算机与网络技术的发展,DNc概念产生了质的变化,已成为功能强大、全面、可靠的数控车问信息网络。

在当前我国制造业飞速发展的背景下,数控企业的生产规模也在迅速增长,相应的数控加工程序大量增加。以中等规模的数控加工厂为例(数控机床数量20台左右),年加工数控件200种左右,每个工件需3至70条程序不等;每个工件加工步骤分粗加工、半精加工、精加工、后续机加工工序等,每个加工步骤所用程序截然不同;编制的数控程序数量约为每年2,000至10,000条;一家创办5年的数控加工企业程序量将达到10,000至50,000条。多数数控加工企业的数控程序管理方式是以文件夹管理为主,每个数控加工件建一个文件夹,把相关文件放在此文件夹中。这样做的弊端是:(1)数控程序文件混乱无序;(2)无工艺流程信息;(3)无图号、零件号、版本、负责人、所用机床等相关信息;(4)程序正确状态不明;(5)相关人员责任不明,易变动、丢失、误操作;(6)不易查询。由此可见,数控程序缺乏有效管理已成为提高生产效率的瓶颈。

数控机床成本高昂,相应的单日折旧成本很高。如何提高数控机床的生产效率,充分扩充生产能力,已成为企业盈利的主要矛盾。计算机技术的发展为这一问题的解决提供了可能。在数控机床实际加工之前,编辑和仿真是提高效率、节约成本必不可少的步骤。而数控机床与PC机之间的DNC通信技术使数控加工程序的传递告别了软盘传递的方式。当数控程序较大时,DNc通信技术实现的在线加工方式是保证产品表面质量的关键。本文针对以上现状,提出一套基于产品结构及数控程序的审批流程,集成编辑、管理、传输等功能的完整的数控设备管理系统实现方案。

2 数控设备网络化管理系统解决方案

2.1 基于产品结构及审批流程的数控程序管理

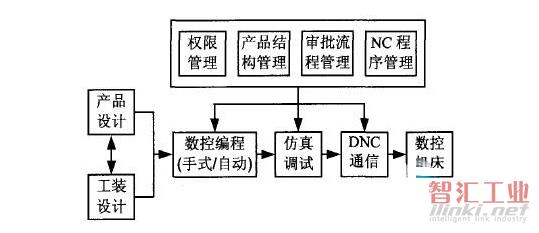

产品结构是体现制造企业生产内容的内在属性针对数控程序管理无序的现状,按产品结构来管理数控程序,是使之从无序转向有序的必然途径。数控程序与被加工件具有天然的关联属性,对于每个加工件的粗加工、半精加工、精加工等多种版本程序,如以产品结构来组织管理将具有良好的层次性。另一方面数控程序管理的目的是要在正确的时间把正确的数控程序提供给正确的人。通常情况下,数控程序在数控加工企业中具有三个状态:编辑、调试和定型。企业中不同角色的人员对不同状态下的数控程序具有不同的操作权限,所以必须对数控程序的审批流程和人员权限进行定义和管理。在操作人员需要特定版本的数控程序时,需保证程序的正确性。与数控加工件相关的图纸号、零件号、版本、负责人、所用机床组等信息则需要作为数控程序的属性进行管理。为使操作人员可以方便地找到所需程序,系统应提供多重标准查询功能。对数控程序使用流程的全面管理如图1所示。

图1 数控程序使用流程全面管理框图

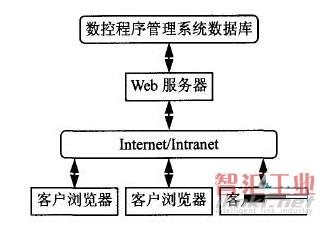

采用B/S软件体系架构是数控程序管理系统的发展趋势。B/S结构,即Browser/SeⅣer(浏览器/服务器)结构,是对C/S(C1ie州Server客户机/服务器)结构的一种改进。在这种结构下,用户界面完全通过www浏览器实现,不仅直观,易于使用,更重要的是基于浏览器平台的任何应用软件,其界面风格都一致,对用户操作培训的要求大为下降,软件可操作性增强。此外,软件系统的改进和升级越来越频繁,B/S架构的产品明显体现出更方便的特性。无论用户的规模多大,有多少分支机构,都不会增加任何维护升级的工作量,所有的操作只需要针对服务器进行,如果是异地只需要把服务器连接上网即可立即进行维护和升级,对人力、时间、费用的节省是相当惊人的。B/S体系的数控程序管理系统架构如图2所示。

图2 B/s体系的数控程序管理系统架构

2.2 数控程序的编辑与传输

手工编制数控程序在加工前需要仿真。仿真能检查出刀具轨迹方面的错误,但不能识别编程语法的错误。数控程序编辑系统的关键在于词法分析和语法分析。词法分析以每一行为单位作为字符流进行分析,可以排除非法字符、非法指令、无结束指令等错误。语法分析的关键在于建立语法规则表。语法规则表中列出与相关指令相匹配的功能字。系统将字符流与语法规则中的相关指令相比较,如果读入单词与之不匹配,则显示出错。

PC与数控机床的数控程序传输基于串口通信技术。RS232串口标准是美国电子工业联合会(EIA)与BELL等公司一起开发的通信协议,它适合数据传输速率0~20,000bit/s范围内的通信。这个标准对串行通信接口的有关问题,如信号线功能、电器特性都做了明确的规定。另外RS一232的硬件编程要求比较简单,价格便宜,而且现有数控设备中很多已经内置了这种嵌入式接口。

2.3 数控程序编辑、管理与传输集成架构

市场的激烈竞争要求数控加工企业发挥数控设备的最大效能。数控程序编辑、传输与管理功能的集成将极大提高生产效率。数控程序经CAD/CAM系统产生后,从编辑、仿真、管理到最后通过串口发送到机床进行加工,由一体化的软件进行统一管理。由于数控加工企业在生产经营过程中需要存贮和管理大量数据,实现信息和实现过程的集成,因此一些大型企业实施了PDM系统。产品结构管理是PDM系统组织和管理数据的核心之一。相互关联的一组零件按装配关系组织构成部件,一系列的零件和部件再有机地装配在一起构成产品。在产品体系结构中,每个零件、部件对象都有自己的属性,如唯一标识码、上级零部件标识码、名称、版本号、数量、材料、类型(自制件、外购件)等等。对于实施了iMAN、windChin等PDM系统的生产企业,通过对这些PDM软件系统进行二次开发,可将这些产品结构数据导出为一个xML中间文件,然后将此文件直接导入数控程序管理系统,从而实现产品结构数据的共享。

3 数控设备网络化管理系统的实现

数控程序管理系统的系统设计如图5所示。系统功能由NC程序管理、用户权限管理、产品结构管理、审批流程管理等四个模块组成。

目前数控程序的程序段格式都是采用字地址符格式,常用功能字有准备功能字、辅助功能字、尺寸字等。对尺寸字、主轴转速给出了参数取值范围。参考计算机高级语言编译原理的思路和方法,依次对数控程序进行逻辑检查、词法检查及语法检查,从而实现数控程序的编辑功能。

开发串行通信程序常用两种方法:(1)使用通信控件MSCOMM开发。这种方法虽然简单,但常发生数据丢失,尤其在大量连续数据传输场合中。(2)采用WIN32应用程序编程接口(API)所提供的串行通信函数。这种方法实现复杂,要调用许多API函数,还要进行多线程编程,但可靠性很高,可满足实时系统和大量连续数据传输场合。利用Windows API函数进行串口通讯编程遵循以下顺序:(1)打开串口,即以指定的串口号、打开方式来建立与串口的连接。(2)串口的初始化,即配置通讯的波特率、每字节位数、校验位、停止位等参数。(3)读写串口,即通过串口接受数据和发送数据。(4)关闭串口,即断开与串口的连接。在windows系统中,串口和其他通信设备是作为一种文件处理的。串口的打开、关闭、读取和写入所用的函数跟操作文件的函数完全一致。

4 结束语

本系统的开发基于某数控加工企业的实际生产需求,解决了长期以来数控加工生产效率难以提高的瓶颈问题,实际应用结果深得用户好评。

Copyright © 2015 ilinki.net Inc. All rights reserved. 智汇工业版权所有

电话:010-62314658 邮箱:service@ilinki.net

主办单位:智汇万联(北京)信息技术有限公司

主办单位:智汇万联(北京)信息技术有限公司