弧面分度凸轮的三维实体建模与数控加工

发布时间:2017-08-30作者:智汇胡妮

0 引言

弧面分度凸轮机构用于两垂直交错轴间的间歇分度步进传动。主动凸轮的基体为圆弧回转体,凸轮轮廓制成突脊状。从动转盘上装有若干个沿转盘圆周均匀分布的滚子,滚子的轴线沿转盘的径向线。这种机构不必附加其他装置,就能获得很好的定位作用,并且可以通过调整中心距来消除滚子与凸轮突脊之间的间隙及补偿磨损。转盘在分度期的运动规律,可按转速、负荷等工作要求进行设计,所以这种机构特别适用于高速、高精度分度的场合。弧面分度凸轮的凸轮轮廓是不可展的空间自由曲面,无法通过交互式的作图方法得到它的三维实体图形,因此在二维工程图中难以表达其轮廓全貌。目前常用三维实体绘图工具为辅助手段构建弧面凸轮的空间实体模型。

本文在已推导出的弧面分度凸轮廓面方程的基础上,提出弧面分度凸轮轮廓曲面三维实体建模的一种方法:以MATLAB为编程工具编写廓面程序,应用三维设计软件Pro/E4.0,完成弧面分度凸轮机构的三维实体建模,同时在仿真加工模式下对弧面分度凸轮进行了加工刀具轨迹的模拟。

1 弧面分度凸轮的数学建模

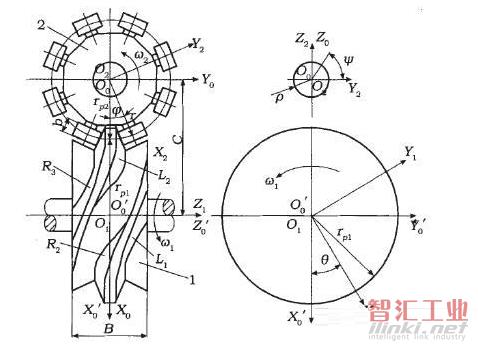

在弧面分度凸轮机构上建立四个右手直角坐标系,弧面分度凸轮结构的设计坐标系如图1所示,图1中,r、ψ为滚子圆柱形工作面方程式的曲面参数,ρ为滚子半径。

图1 弧面分度凸轮结构的设计坐标系

1.凸轮2.转盘

1)选取坐标系:S0-O0X0Y0Z0为与机架相连的定坐标系,S0'-O0'X0'Y0'Z0'为与机架相连的计算用辅助定坐标系,S1-O1X1Y1Z1为与凸轮1相连的动坐标系,S2-O2X2Y2Z2为与转盘2相连的动坐标系。

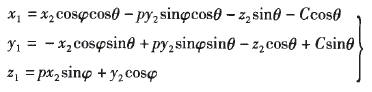

2)限于篇幅省去具体推导过程,推导出通用的弧面分度凸轮工作轮廓的曲面方程式为:

式中:x1、y1、z1为凸轮工作轮廓的左右两侧的坐标;x2、y2、z2为滚子圆柱工作面上共轭接触点在S2坐标系中的三维坐标,按共轭接触方程式它共有两组数值,代人通用方程式(1)可相应求得凸轮工作轮廓的左右两侧的坐标;φ为滚子的位置角,它是滚子中心和转盘中心的连线O2X2与定坐标轴O0X0间的夹角,由O0X0起逆时针向量度为正;θ为凸轮的转角,在凸轮分度期开始处θ=0,面对Z'0轴箭头看,逆时针向量度为正,0≤θ≤θf,θf为凸轮分度期的转角;p为凸轮分度期廓线的旋向符号,左旋p=+1,右旋p=-1;C为凸轮和转盘间的中心距。

2 三维实体建模

2.1 弧面分度凸轮参数

弧面分度凸轮的设计参数为:从动转盘为八工位,主动凸轮连续旋转,转速n=300r/min,单头左旋,中心距C=180mm,分度期转角θf=120°,从动转盘的运动规律为改进正弦加速度规律运动规律。

2.2 三维实体建模过程

2.2.1 生成坐标点

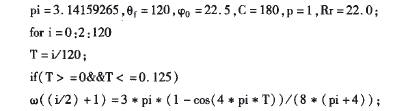

正确理解弧面分度凸轮计算公式推导以及各参数意义,运用MATLAB编程,并将程序保存为.m文件。图2所示为L1段廓面曲面程序的.m文件,L1段廓面曲面程序如下:

其他分度段L2、R2、R3的廓面曲面程序以及停歇期凸轮左、右廓面曲面的程序只需在L1段程序上做些许修改即可。

将各段廓面曲面的程序输入到MATLAB中,即可计算出每段廓面曲面上的坐标点,保存为.ibl格式文件,如图3所示。为了较为精确地绘图,在编程中选取步长△θ=2°,△r=2mm,也可以根据自己的需要对步长进行设置,生成更多或更少的点。将在MATLAB中计算的点导入到Pro/E后,分度段廓面曲面的程序会生成16条轮廓线,相应的每条轮廓线分别由61个点组成。而停歇期的凸轮左、右廓面曲面程序也会生成16条轮廓线,但是相应的每条轮廓线分别由121个点组成。

2.2.2 生成凸轮轮廓面曲线

新建零件文件打开Pro/E,单击主菜单中的“文件”|“新建”选项,类型为“零件”,子类型为“实体”,接受默认文件名称,单击“确定”。单击插入基准曲线命令,然后单击“从文件”|“完成”,选择“笛卡尔”坐标,打开已经保存好的.ibl格式文件。导入L1段廓面曲面上的坐标点,在Pro/E工作窗口里生成L1段的16条曲线。类似方法分别建立分度段L2、R2、R3廓面曲线及停歇期凸轮左、右廓面曲线,这样所有的廓面曲线将连接成弧面分度凸轮的曲线轮廓,如图4a所示。

2.2.3 建立凸轮曲面实体模型

利用边界混合曲面工具命令依次选取分度期L1、L2、R2、R3以及停歇期凸轮左、右廓面曲线中的各段曲线,分别混合成分度期L1、L2、R2、R3及停歇期凸轮左、右廓面曲面;再利用“合并”命令,依次选取各段廓面曲面,将所有的廓面曲面合并成一个封闭的曲面;最后利用“实体化”命令,将封闭的曲面进行实体化,得到凸轮工作廓面。

然后根据设计参数创建凸轮基体,并且通过倒角、简单的修整,最终得到弧面分度凸轮三维模型。

3 弧面分度凸轮运动仿真

3.1 Pro/E运动仿真模块简介

Pro/E系统提供了机构运动仿真功能,其中的运动学分析模块Mechanism可以进行装配的运动学分析和仿真,使得原来在二维图样上难以表达和设计的运动变得非常直观和易于修改,并且能够大大简化机构的设计开发过程,缩短其开发周期,减少开发费用,同时提高产品质量。

运动仿真的结果不但可以以动画的形式表现出来,还可以以参数的形式输出,从而可以获知零件之间是否干涉,干涉的体积有多大等。根据仿真结果对所设计的零件进行修改,直到不产生干涉为止。

3.2 运动仿真

进入装配模式,利用主动凸轮与从动分度盘中心距C=180mm,建立起作为装配基准的两条空间垂直的基准轴和基准面。按照销钉方式对主动凸轮和从动分度盘进行装配,然后定义机构,给主动凸轮添加转速为300r/min的伺服电动机使其运动。弧面分度凸轮机构的运动仿真过程,依次为分度期开始、分度期结束和停歇期阶段。

4 弧面分度凸轮的数控加工

4.1 NC组件模块简介

NC组件模块主要用于生成数控加工的相关文件。Pro/E的相关性可以将设计模型变化体现到加工信息中。NC组件模块生成的文件主要包括刀位数据文件、刀具清单、操作报告、中间模型和机床控制文件等。用户对生成的刀具轨迹进行检查,如果不符合要求,则可以对NC工序进行修改。如果刀具轨迹已经符合要求,则可以调用后置处理程序以生成数控加工代码,为实际数控机床提供加工数据。

4.2 弧面分度凸轮的仿真加工

进入NC组件模块后,调入已经建立的三维模型完成参考模型。机床设置选择五轴加工,选取凸轮坐标零点为加工零参考点,设置圆柱面为退刀面,设置公差为加工公差0.001mm,刀具创建直径为φ20mm的球铣刀,材料为高速钢。利用屏幕演示功能来演示生成刀具轨迹,如图6所示,演示过程中生成的CL数据。

为了对弧面分度凸轮进行NC检测,使用VERICUT程序进行仿真,在计算机屏幕上对材料去除进行动态模拟,能直观地观察到设计中产生的错误和仿真加工过程中的冗余动作,进一步修改和完善NC工序。5 结语

本文在已推导出的弧面分度凸轮廓面方程的基础上,提出弧面分度凸轮轮廓曲面三维实体建模的一种方法:通过MATLAB语言简单编程,在MATLAB中计算出相应的坐标点,保存相应格式的文件,导入Pro/E 4.0利用插入基准曲线命令生成曲线,依次混合生成曲面,然后将曲面合并成一个封闭曲面,最后利用实体化命令,将合并的封闭曲面进行实体化成突脊实体模型,另外再创建凸轮的基体,最终生成三维实体模型;并对已经建立的模型通过运动仿真,以动画的形式展现机构的运动过程,能够根据仿真结果对所设计的零件进行修改和完善,以保证设计的准确性。

最后,在NC组件模块下对弧面分度凸轮进行仿真加工,演示刀具轨迹和生成CL数据,直观展现NC程序中刀具路径的刀具动作和材料切除过程,来验证加工弧面分度凸轮的质量和正确性。

Copyright © 2015 ilinki.net Inc. All rights reserved. 智汇工业版权所有

电话:010-62314658 邮箱:service@ilinki.net

主办单位:智汇万联(北京)信息技术有限公司

主办单位:智汇万联(北京)信息技术有限公司