五轴刀具磨床自动上料机构的设计

发布时间:2017-08-30作者:智汇胡妮

在人类社会的发展中机械一直发挥着解放生产力、提高劳动效率的作用。随着科技的发展,对机械全自动化的要求也越来越高。对于许多有规律、但又单调工作,应该脱离人的直接操作而转为监控或操作自动化机械来完成。这样可以减轻工人负担,降低人力成本,这一点对于批量生产而言更为重要,而且由于机器特有的定位准确性,也能使生产产品的一致性更好。本文对自动上料装置进行了总体方案设计。其自动上料系统部件主要包括:料盘组件、上料机械手组件、锁刀机构。笔者对其进行了详细的机械设计、传动系统设计以及控制系统设计,设计部分包括:料盘设计、上料机构设计、锁刀机构设计。

1 设计方案

1.1 料盘组件

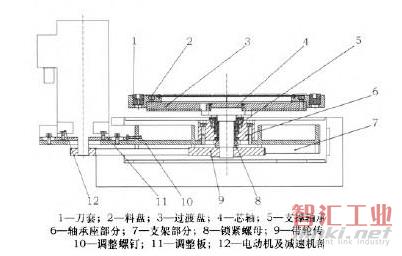

料盘组件用于承载及更换加工所需的工件。对于料盘组件,其动作较简单,仅为低速转动。设计时,仅需注意芯轴及料盘的尺寸精度。设计方案见图1。

图1料盘组件设计

具体传动方式:电动机及减速机12,通过带轮9,在轴承系统的支撑下带动料盘2转动。该机构通过调整螺钉10和调整板1 1,来调节带轮的张紧力。

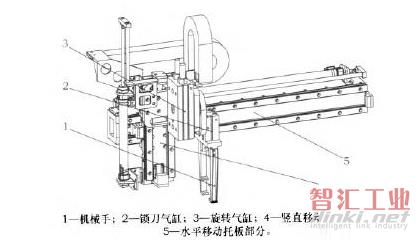

1.2 上料机械手组件

本组件(图2)动力部分完全为气动。上料机械手的主要移动部件由气缸控制。气缸的行程、调整以及最终定位都通过行程挡块进行调节。整体结构简单干净,便于调整。每一动作环节都应当有相关感应开关检验当前动作是否到位,并给出系统信号,当系统任意移动环节出现异常运动将停止并报警,尽力避免了有机械故障时可能出现的损失。

图2上料机械设计图

机械手及移动气缸部件所需气压由外接气源提供。具体部件的移动速度、夹持力以及负载能力和系统刚性由各自气缸的调节阀控制。各移动部件安装方便,调整灵活,可很好地适应实际工作中各种需要。图2中,具体传动方式:锁刀气缸2夹紧刀具(工件)后,竖直移动托板4向上移至顶端,旋转气缸3顺时针转动90°,水平移动托板5移至主轴所在位置。

1.3 锁刀机构组件

该组件(图3)通过机床PLC控制,当给定信号后,主轴尾端油缸加压或松压,以达到自动锁紧刀具(工件)的目的。其中,夹刀采用碟形弹簧的机械式锁紧,避免在油缸突然失压时发生危险。

锁刀方式:主轴前端的刀柄3与卡套2之间为锥度配合,当刀具(工件)1进入刀柄3后,机床PLC控

制拉刀油缸7松压,使碟形弹簧6复位,带动拉刀杆4前端的卡套2向锥孔内移动,锁紧刀具(工件)。松刀同理。

2 整体功能部件运动时序

2.1 卸刀(卸料)

当机床完成对当前装夹刀具(工件)的加工后,由PLC控制,主轴部分移动至水平移动托板末端,机械手由初始位置移动至主轴当前位置,气动控制抓刀。抓住刚加工完成的抓刀后,拉刀油缸打人压力油,使拉刀杆带动卡套向刀柄的锥孑L外端移动,卡套松开。主轴部分向反方向移动,刀具(工件)脱开刀柄。

2.2 换刀(换料)

机械手在水平移动托板带动下移动到料盘空刀位置。旋转气缸控制机械手逆时针旋转90°刀头向下,竖直移动托板向下移动将刚加工完的刀具(工件)放入料盘空位,机械手松开。然后料盘在电动机带动下转动至带有待加工刀具(工件)的一个工位。机械手夹紧刀具(工件),竖直移动托板向上移动。旋转气缸控制机械手顺时针旋转90°。

2.3上刀(上料)

水平移动托板带动机械手移动至主轴端,主轴部分向前移动,接住刀具(工件)。拉刀油缸松压,使碟形弹簧复位,锁紧刀具(工件)。机械手松刀。在水平移动托板和竖直移动托板控制下回到初始位置。至此,整个部件换料动作完成。

3 结语

前期调试的达标程度直接影响其使用精度和效率。自动上料机组件要求很高的定位精度及重复定位精度,因此,安装调试人员在实际应用之前一定要对每一运动环节进行耐心调试,确保整个机构流畅运行。

Copyright © 2015 ilinki.net Inc. All rights reserved. 智汇工业版权所有

电话:010-62314658 邮箱:service@ilinki.net

主办单位:智汇万联(北京)信息技术有限公司

主办单位:智汇万联(北京)信息技术有限公司