西门子PLC和Profibus-DP总线技术在粗轧机系统中的应用

发布时间:2017-08-30作者:Doris

0 引言

某厂粗轧机系统由传动、压下、润滑、稀油等几个部分组成,在控制上采用整体控制,实现设备运行、人员操作的可靠、安全、简单化。利用Profibus-DP总线技术,把各个分散的不同功能的泵站、操作台、操作箱整合为一个S7-300控制系统是解决轧机系统控制的最好方法。在控制系统中S7-300主站、各个E他00M分站、触摸屏是整个粗轧机系统的控制核心部分。主要用来收集和传输现场检测信号,对各个泵站的参数(如压力、温度、液位等)进行精确控制。通过上位机监控系统,操作员实时了解各站的运行参数并进行相应的工艺操作。

1 Profibus-DP在粗轧机控制系统中的应用

1.1 Profibus网络结构

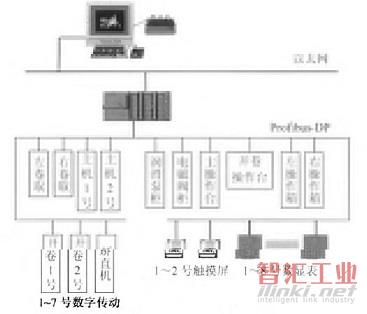

图1所示为某轧机过程控制中的Profibus-DP网络结构。

图1某轧机Profibus-DP过程控制网络结构

1.2 系统硬件组态

粗轧机系统由1台上位机(DPM2)、1个Profibus-DP主站(DPMl)、Profibus-DP从站及现场设备组成;Profibus-DP总线将所有主站和从站连接成一个完整的过程控制网。

1台上位机主站采用研华工控机,通过以太网和西门子通信模块CP343使工控机与现场总线相连。这样工业PC机与现场总线网就连接成为能完成组态、运行、操作等功能的完整的控制网络系统。

1个Profibus-DP总线主站即为CPU315—2DP的S7—300 PLC,CPU315—2DP是西门子公司推出的一款适合于中等规模控制系统的PLC,其可扩展性好,通信能力强。CPU315—2DP带2个通信接口:一个符合EN5170标准的Profibus-DP接口和一个MPI接口。通过这2个接口可以实现Profibus、工业以太网系统和MPI等通信。Profibus-DP接口使用九针D型插头。

Profibus-DP从站包括:

1)采用西门子6RA70系列直流调速装置的直流传动系统6个(开卷传动装置2个、卷取机传动装置2个、主机传动装置2个)、采用西门子MM440全数字交流变频装置的交流传动系统(矫直机传动装置1个),交直流传动装置通过CBP通信板与Profibus-DP现场总线连网,大大减少了电缆使用量,降低了建设成本,还为系统提供了更大的灵活性和扩展性。并且通过中央控制单元PLC将所有传动点连接在Profibus现场总线上,采用网络数字速度给定和脉冲编码器速度反馈,构成全数字传动系统。一方面迅速响应操作员发出的操作指令,另一方面与传动设备进行高速数据通信,以便PLC根据传送上来的电动机电流、电压的实际大小及时作出必要的处理。

2)机柜控制系统6个(电磁阀柜、润滑泵站柜、左操作箱、右操作箱、开卷操作台、主操作台各1个),均采用分布式I/O模块ET200M,配合Profibus-DP接口,与主站之间通过屏蔽双绞线传送数据。I/O模块下的电磁阀、气动阀和传感器等连接到现场设备,I/O模块按主/从模块向现场设备提供输出数据并向主站或上位机馈送数据。将接近开关、操作按钮、编码器、电磁阀、泵站电机等现场设备分组连接至开卷操作台、主操作台、左右操作箱、电磁阀柜、润滑泵站柜等分布式I/O中,完成现场设备控制及设备间联锁控制。

3)现场总线数显表8个,用来显示系统需要的左右卷卷径、速度、张力、电流等参数。

4)Eview触摸屏2个,分别用在左右操作箱来设置或显示操作员需要的辊缝、厚度、张力、速度、电流、卷径等参数并操作机前与机后的分段冷却。系统硬件组态首先启动sTEP7,按照向导生成一个项目,并在该项目下点击右键插入SIMATIC300 station。双击Hardware选项进入Hwconfig窗口,在catalog中按照硬件实际安装秩序和订货号插入机架、电源、CPU、I/O模块等进行硬件主站组态,在插入CPU的同时会弹出Profibus组态界面,新建Profibus-DP网络并按软件组态的要求进行参数设置即可。

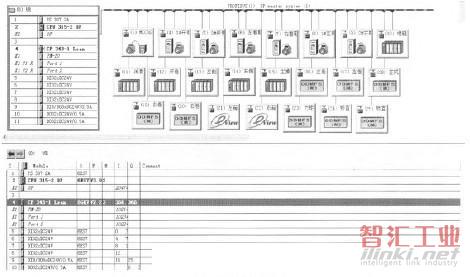

然后是DP从站的组态。例如在Catalog中Profibus-DP SIMOVERT目录下选择MICROMAslER 4子目录下的0 PKW,6 PzD(PPo 4),并按照软件组态的要求进行站号地址设置即可,这样就组态好了采用西门子MM440全数字交流变频装置的交流传动系统(即矫直机传动装置),如图2中DP网下的(3)所示。6个采用西门子6RA70系列直流调速装置的直流传动系统的组态在catalog中Profibus-DP SIMOREG目录下选择正确的过程数据对象(PPO5),并按照软件组态的要求进行站号地址设置即可,组态后如图2中的(4)~(9)所示。然后是6个分布式I/O模块E他00M的组态,在catalog中Profibus-DP DP I/O slaves目录下进行组态,如图2中的(10)~(15)所示。现场总线数码显示表组态如图2中(16)~(20)和(23)~(25)所示。Eview触摸屏的组态如图2中(21)和(22)所示。系统硬件组态如图2所示。

图2系统硬件组态

1.3 系统软件组态

WinCC工作站与s7—300 PLc之间的数据通信硬件连接建立后,还需要在软件方面进行配置。该系统采用SIMATIC S7—300的编程工具STEP7M7,完成硬件组态、参数设置、PLc程序编写、测试和调试,在主站S7—300 PLC上,要对DP进行组态,通过sTEP7软件包结合Pr06Drive的定义程序来进行站号设定,主站PLC设为2,设定Profibus-DP主站通信速率为187.5 kbit/s。组态的关键是正确地选择Profibus-DP的方式,即PPO的类型。在从站上,同样要正确地组态通信参数。从站站号依次设为3,4,5,6,7,8,9,10等。从站为分布式I/0模块E他00M时,不需要单独编程,只需将模块的BuS开关设置成与站号地址一致即可。

1.4 WinCC监控系统

上位机软件采用SIMATIC WinCC组态软件旧1,该软件是一个基于多任务、多平台、实时性好、开放性好的集成软件包,具有良好的开放性和灵活性,组态简便、高效,内置所有scADA功能。提供了适用于工业的图形显示、消息、归档以及报表的功能模板,也提供了实时过程监控、报警和报警管理、历史趋势查询、多级安全管理、方便的系统扩展、网络等功能,集成了COM/DCOM、OC、VBA、Activex等先进的现代软件技术,使所有的应用组件都可以无缝集成到一个系统中,并且数据可以很方便地在网络上共享。高性能的过程耦合,快速的画面更新,以及可靠的数据使其具有高度的实用性。

监控系统人机界面简洁明了,能使操作人员直观地了解现场工作的状况,同时通过设备工作状况的动态模拟还原现场的实际情况,使监控界面更加直观。画面合理的布局设计,管理菜单和控制操作菜单合理的划分,使整个界面清晰、美观,并且方便操作员操作,充分反映出现代化企业车间生产控制操作的应用特点。

粗轧机系统中,需要监控的设备和数据比较多,不可能都显示在一张画面上,所以按照工艺的不同功能分别放在多张画面内,并将画面对象连接到已创建好的外部变量,这些变量可以和S7—300 PLC进行数据通信,即相当于画面中各对象与现场设备相连,以此来实现实时在画面上监视和控制现场设备。

2 结论

经过软、硬件的组态后,就形成了整个粗轧机系统的Profibus-DP通信网络,通过主站对从站的通信控制实现了轧制过程的自动控制。系统使用西门子通信模块CP343,通信距离有限制,如果PLC柜到主操作台的电缆沟距离较长,会存在与工控机通信不上的问题。另外现场安装过程中,要注意现场各类干扰源以及接地系统对总线通信的影响。该粗轧机系统将总线技术与西门子PLC相结合控制现场设备,组成了实时、可靠的全集成自动化控制系统,满足各种工艺需求,对于生产工业自动化发展具有积极意义。实践表明,该系统具有简单实用、运行稳定可靠且操作维护方便等优点,为企业取得了良好的经济效益。

Copyright © 2015 ilinki.net Inc. All rights reserved. 智汇工业版权所有

电话:010-62314658 邮箱:service@ilinki.net

主办单位:智汇万联(北京)信息技术有限公司

主办单位:智汇万联(北京)信息技术有限公司