PLC与PC机的串行通讯在数控管切割机中的应用

发布时间:2017-08-30作者:Doris

1引言

桁架结构在现今的许多大跨度的场馆建筑中有广泛运用,它是由管与管相贯搭接后焊接而成的。传统人丁切割出管材的相贯线比较困难,而且效率低。精度不高,迫切需要现代化的切割机床来切割管件。PLC因其高效、灵活、可靠、抗千扰能力强等优点阿,可以在底层完成指导数控机床各个轴的运动的任务,但是其无法独自克服人机交互能力差、数据的计算能力弱等缺点,而PC机却有人机交互界面好、计算能力强等优点。实现PLC与上位机的数据通讯,可以综合二者的优点.构成自动化切割管件的最优数控系统。将PC和PLC结合起来实现管切割机的运动控制,关键是实现PC与PLC之间的通讯。以横河PLC为例,研究了PLC与PC通讯的原理,实现了通过VB编写应用程序将加工数据输入到PLC指定的数据寄存器中。

2 系统构成

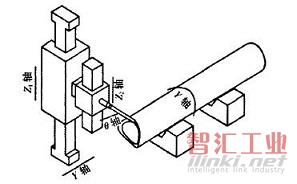

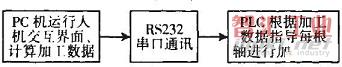

一台五轴四联动管材相贯线切割数控机床的示意图,如图1所示。底层采用横河PLC+运动控制模块+伺服电机对五根轴进行控制。加_T过程的运动为:切管绕Y轴做回转运动,同时割咀工作台沿Y1轴和Z2轴做卣线运动切割出相贯线,割咀绕 轴做摆动,五为一确定值(切割半径与割咀长度之和),使之在切割相贯线的同时切割出坡口,一次定位安装完成管切割,减少多次切割的加工误差和定位误差。整个系统的运行,如图2所示。在PC机中运行相贯线的计算软件,用户通过人机界面,输入管径、壁厚、管与管的轴交角等参数,软件自动计算出相贯线上点的坐标和切割坡口的实际切割角,并将这些数据转化为PLC的控制数据,通过RS232总线将PC与PLC点对点的连接起来,将数据传递给PLC进行加工。

图1 数控管切割机示意图

图2系统运行示意图图2系统运行示意图图2系统运行示意图

3通讯协议

PC机与PLC之间正确通讯数据,必须满足以下4个条件:(1)PC机串口和PLC通讯模块的波特率设置一致;(2)在PC机的通信程序中,只使用PLC协议规定的命令和格式;(3)无论是PC机向PLC发送数据或者是Pc机读取PLC某一数据寄存器中的数据,通讯程序都开始于Pc机主动向PLC发出命令帧;(4)PLC接收到PC机发来的命令帧后。执行指令并传回响应帧。

PLC选用的是日本横河(YOKOGAWA)FA—M3系列,因其平均扫描时间达20000步/ms,支持主程序和高速定时程序并行处理滨现了真正的高速化,拥有快速精确的位置控制功能。同时选用配套的F3LCll-1F通讯模块,它有一个RS232C接口,它的右侧有3个开关SW用于设置通讯模块.通过拨动3个开关SW,就可以完成对PIE的通讯模块的设置。现将PLC的通讯模块的传输速度设置为115200bps.数据格式为:8位字符长度、无奇偶校验、有和校验、停止位为1位、无结束字符CR。

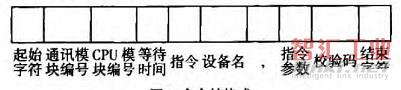

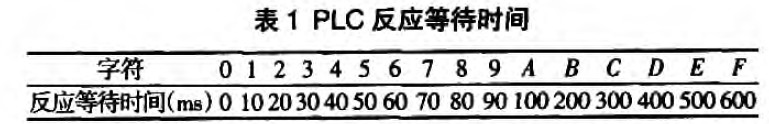

PLC命令帧格式,如图3所示。起始字符为ASCII码$02,结束字符为ASCII码$03,校验码为从起止字符到校验码之前的所有指令的16进制ASCII码值相加的和的最低两位。因为PLC处理和扫描程序需要时间,所以需要设定等待时间,也为16进制数值。具体等待时间和16进制数对应表,如表1所示。

图3 命令帧格式

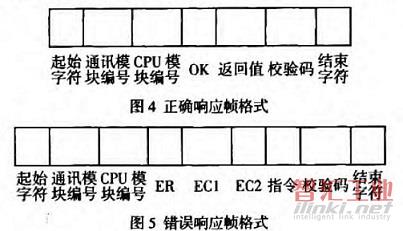

PLC接收到PC机发出的命令帧后,向PC机发出反应帧,反应帧有正确反应帧和错误反应帧之分。PLC正确执行PC机发出的命令帧后,向PC机传回正确响应崎,否则,传回错误畹直帧。PC机首先根据响应帧的校验码是否正确判断数据接收完成与否,如果数据接收完成,再根据反应帧可判断出它发出的指令PLC是否正确执行,如果是错误执行.那么PC机重新发送命令帧,直到PLC反馈正确反应帧为止。正确与错误响应帧格式,如图4、图5所示。

4通讯程序设计

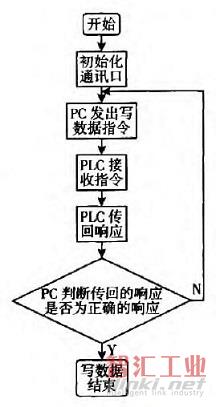

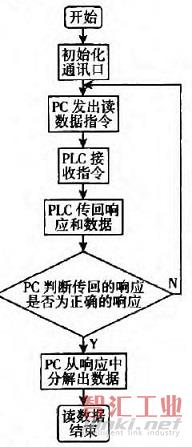

PC与PLC的数据传输是以帧的形式传递的。写数据时由PC机通过串行口向PLC发出写数据命令帧,PLC接受命令,并向PC机传回响应帧。PC机判断响应帧是否为正确的响应:正确,写数据结束:错误,重新发送写数据命令帧,直到PLC反馈正确响应为止。读数据时由PC机通过串行口向PLC发出读数据命令帧,PLC接受命令,并传回响应帧(里面包括有传回的数据)。PC机判断响应帧是香为正确的响应:正确.从响应帧中凄出数据.读数据结束;错误.重新发送读数据命令帧,直到PLC反馈正确响应为止。PC机向PLC写数据的程序流程如图6所示,读数据的程序流程图,如图7所示。

图6写数据程序流程图

图7读数据程序流程图

Visual Basic 6.0是Windows环境下简单高效的可视化编程语言开发系统,它提供了一种实现串口通讯的控件MSComm。通过MSComm控件可以完成对串口的读写工作,从而实现与PLC的通讯.为此需要正确设置它的一些属性目:

CommPort:设定通信连接端口,必匆诺£程序中指定串行端口号;

PortOpen:设定通信口状态,用于打开和关闭串行通信端口;

Settings:设定通信151参数,其格式是“bbbb,p,d,s”,其中bbbb为通信速率,p为通信检查方式,d为数据位数,s为停止位数,其设定应与PIE的设定一致;

Input:将数据传送至输入缓冲区的字符读人到程序.并将已读取的字符清除;

Output:将字符写人输出缓冲区.用于向对方发送信息;

InBufferCount:设置输入缓冲区的大小。

PC机胁绷翟序,初始化PC机的串行通串口(具体程序略)。PC机上的人机界面和PC机向PIE传输数据。PC机与PIE的串行通讯通过了工作现场的严格测试,被证明符合在工业现场上使用的要求。

5 结论

在现代工业控制中,PLC与PC机的串行通讯运用得越来越广泛。PLC完成现场各种开关鼍的控制.伺服电机脉冲的发出;PC机提供人机交互界面,实现数据的计算和加工过程的模拟;同时VB能提供良好的用户界面,和强大的数据计算能力,并且提供串口控件,进一步提高了实用性。结合横河FA-M3型PLC的特点,通过其在数控管切割机中的运用,详细地阐述了基于VB语言的PLC与上位机串行通讯实现的方法。通过数控切割机切割管件的运行表明,利用VB的MSComm控件设计的通讯软件可以很好地满足了PC机向数控管切割机传输加工数据的要求。

Copyright © 2015 ilinki.net Inc. All rights reserved. 智汇工业版权所有

电话:010-62314658 邮箱:service@ilinki.net

主办单位:智汇万联(北京)信息技术有限公司

主办单位:智汇万联(北京)信息技术有限公司