基于PLC的液压传动组合机床电气控制系统设计

发布时间:2017-08-31作者:Doris

0 引言

PLC是以微处理器为基础,综合了计算机技术、自动控制技术和通信技术发展起来的一种通用的工业自动控制装置。它具有体积小,功能强、可靠性高、灵活通用与维护方便等优点,在机械制造、冶金、化工等领域已得到广泛应用。利用PLC对传统继电器控制机床进行技术改造。是节约成本,提高设备自动化程度的一种有效途径。本文介绍了我单位一台双面单工位液压传动组合机床的PLC控制系统的设计与应用。

1 双面单工位液压传动组合机床的电气控制要求

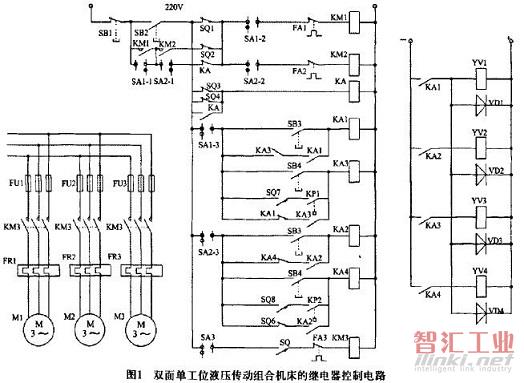

双面单工位液压传动组合机床的继电器控制电路如图1所示,其中M1,M2为左右动力头电动机,M3为冷却泵电动机。SA1为左动力头单独调整开关,SA2为右动力头单独调整开关,SA3为冷却泵电动机工作选择开关。

2 PLC选型与I/O资源分配

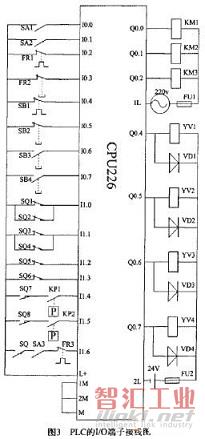

根据该组合机床的控制要求,该系统共需开关量输入信号21个(4个按钮、9个行程开关、3个热继电器动断触点、2个压力继电器,3个转换开关),开关量输出7个(3个接触器线圈,4个电磁阀线圈)。在设计应用中,为节省PLC的点数,可适当改变输入信号接线以节省输入点。用这种方法将PLC的输入点数由21点减少至15点。因此选用西门子CPU226型PLC(24点输入,16点输出)进行设计,并安排PLC的I/O端子分配如表2所示及接线如图3所示。

3 PLC控制系统的程序设计

双面单工位液压传动组合机床的PLC控制系统程序可由8Q2原继电器,接触器控制系统转换得到,转换过程中应注意以下四个方面。

1)输入设备的处理

对输入设备进行处理时,继电器一接触器控制电路中,如果该设备是由常开触点构成,转为PLC控制后,该设备仍用常开触点作PLC的输入设备,程序中对应触点的状态不变;如果该设备足由常闭触点构成,转为PLC控制后,该设备仍用常闭触点作PLC的输入设备,程序中对应的触点取相反状态。

2)输出设备的处理

原继电器一接触器控制系统中的电磁阀线圈和接触器线圈用对应的输出继电器线圈取代,接触器的触点用对应的输出继电器的触点取代,并且状态不变。

3)中间继电器的处理

原继电器一接触器控制系统中的中间继电器由PLC的辅助继电器M代替。

4)设置中间单元

设计程序时以线圈为单位,分别考虑继电器一接触器控制电路中的每个线圈受到哪些触点和电路的控制,若多个线圈都受某一触点串并联电路的控制,在程序中可设置用该电路控制的辅助继电器来简化程序。

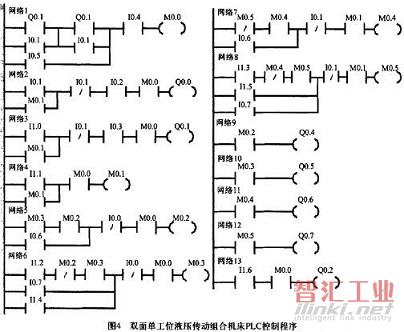

采用这种方法将双面单工位液压传动组合机床的继电器-接触器控制电路转换并规范、简化后,得到该机床PLC控制的程序如图4所示。

4 结束语

采用PLC对组合机床进行改造,克服了原机床存在继电器控制系统的弊病,提高了组合机床的可靠性,同时,由于PLC的输入输出部分还有信号指示,为准确判断电器故障的发生部位提供了很大的方便,提高了生产效率。

Copyright © 2015 ilinki.net Inc. All rights reserved. 智汇工业版权所有

电话:010-62314658 邮箱:service@ilinki.net

主办单位:智汇万联(北京)信息技术有限公司

主办单位:智汇万联(北京)信息技术有限公司