基于PLC增量式控制的动力滑台液压系统研究与实现

发布时间:2017-08-31作者:Doris

1引言

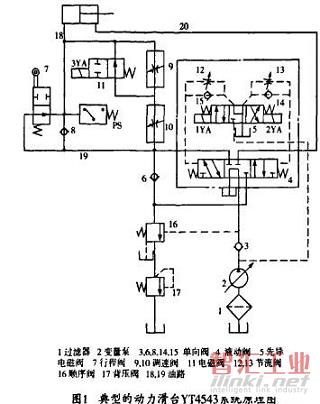

动力滑台是组合机床上实现进给运动的一种通用部件,配上动力头和主轴箱后可以对工件完成各类孔的钻、镗、铰加工和端面铣削加工等工序。液压动力滑台用液压缸驱动,在电气和机械装置的配合下可以实现一定的工作循环,当使用可编程逻辑控制器PLC对整个系统进行控制时将需要实现的相关运动的参数从输人端口输人从而实现动态的控制,并且利用PLC的脉冲输出端口进行数字增量式控制,而且可将系统当前的工作状态通过传感器或继电器传回给PLC进行闭环控制。典型的动力滑台系统YT4543的系统原理图如图1所示。

该系统的工作循环是:快进→一工进→二工进→止挡块停留→快退→原位停止,各工作阶段情况如下。

(1)快速进给

按下启动按钮,电磁铁1YA通电,先导电磁阀5的左位接人系统,由液压泵2输出的压力油经先导电磁阀5进人液动阀4的左侧,使液动阀4换至左位,液动阀4右侧的控制油经阀5回油箱。这时形成差动回路。因为快进时滑台液乐缸负载小,系统压力低,外控顺序阀16关闭。液压缸为差动连接。又因为变量泵2在低压下输出流量大,所以滑块快速进给。

(2)第一次工作进给

当快速前进至预定的位置时,滑台上的液压挡块压下行程阀7,使油路18 ,19断开,切断快进油路,此时电磁铁1YA继续通电,电磁阀11的电磁铁3YA处于断电状态。因工作压力升高,变量泵2的流量自动减少,以便与调速阀10的开口相适应。

(3)第二次工作进给

第一次工进结束时,电气挡块压下电气行程开关,使电磁铁3YA通电,这时进油路必须经过调速阀10和调速阀9,进给量大小由调速阀9调定。

(4)止块停止

当工进终了碰到止块不再前进时,其压力进一步升高,触发压力继电器PS使其发生一定时间的停留。

(5)快速退回

停留了指定的时间后,电磁铁1YA,3YA断电,2YA通电,此时系统压力较小,变量泵2输出流量大,动力滑台迅速退回。

(6)原位停止

当滑台迅速退回到原来的位置时,压下行程开关,使得电磁铁2YA断电,滑台静止在原地,液压泵卸荷。

虽然此系统能较好完成滑台的基本功能,但是存在以下的问题:

1)调速阀9、调速阀10中节流阀的通流面积只能通过人手动来调整,精度达不到保证;

2)当从快进切换到一工进、一工进切换到二工进时由于流量的突然变化会导致液压冲击,从而损坏密封装置、管路和液压元件,引起震动和噪声,并且某些压力控制的液压元件会产生误操作,造成事故;

3)当二工进时如需对工件进行精度较高的铣削加,而调速阀10和调速阀9的组合明显不能满足这个要工求。

2 系统方案改进

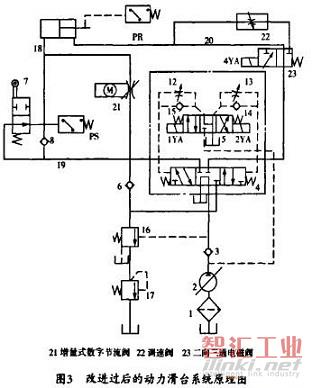

对于上述的问题,将原系统内的调速阀9和调速阀10用增量式数字节流阀21进行替换,取消电磁阀11,增加调速阀22和二向三通电磁阀23。

通过增量式数字阀可以实现液压阀的增量式控制,这种阀具有结构简单、工艺性好、制造成本低廉、输出量准确、重复精度高、抗干扰能力强、工作稳定可靠、对油液清洁度的要求比比例阀低并且可用计算机或PLC对其进行控制。增量式数字阀主要是通过步进电机来带动液压阀芯进行工作的,步进电机直接通过数字量进行控制,每接收到一个脉冲信号就转动一个固定的步距角,步进电机的转速和输人脉冲的频率有关,步进电机转过的角度和输人的脉冲数相关,当输人正向脉冲,步进电机正转,当输入负向脉冲时反转,输出的脉冲信号在上一个输出周期的基础上使步进电机增加或减少一定的步数从而达到需要的幅值。而数字式节流阀就是通过凸轮或齿轮齿条等机械结构将步进电机的转角转化成位移从而实现对节流阀通流面积的控制。

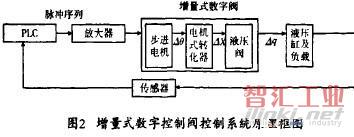

图2为增量式数字控制阀控制系统组成及其原理图。PLC发出需要的控制脉冲,经过放大器后带动步进电机工作,步进电机通过螺旋传动等机构将圆周运动转化为直线运动改变阀口开度,从而控制输出流量。并且根据反馈量进行增量的闭环控制。

通过改变PLC的脉冲信号输出个数就可以精确的控制数字节流阀的通流面积,从而解决了人为调整节流阀带来的误差。

此时对于快进切换到一工进、一工进切换到二工进的液压冲击问题可以使得数字阀在快进时处于节流面积最大即步进电机的转角为零,当切换到一工进时通流面积渐渐变为特定大小,对应步进角为θ1,步进角从O到θ1,渐变的速度由PLC输出的脉冲频率来决定,一工进切换到二工进时步进角从θ1变为θ2,步进角的变化速率同样由脉冲信号的频率进行控制。采用这种控制方式可以显著提高控制性能,使原来节流面积的阶跃式变化变成了缓变式有限减少了液压冲击,加强了系统的稳定性。

当二工进时需对工件进行精度较高的铣削加工,可以利用压力继电器PR来对工进时的压力进行阀值控制,即当工进负载压力大于指定的压力时可认为工进过快可能对被加工工件造成破坏,此时压力继电器PR被接通,PLC发出信号使2YA通电,1YA断电,压力油经过调速阀刀进人右端有杆腔,因为考虑到此处流量不需要变化所以不采用数字阀进行流量控制。由于流量阀的存在使得压力油以恒定的流量进入油腔内,从而使得滑台反方向移动使得负载压力下降,从而低于阀值压力导致压力继电器PR关闭,PLC发出信号使2YA断电,1YA继续通电,压力油经过数字阀21流人无杆腔,并且在压力每一次超过阀值时,都会由PLC向步进电机发出一个负脉冲信号使得数字阀的通流面积变小,即其工进速度变小。在此期间由于速度的切换也会发生一定冲击但由于此工作阶段液压油流速较低,因而对系统产生的影响可忽略不计。

为了使流量不随输人负载的变化而变化,因而需要对数字阀两端的压力差进行压力补偿,一般采用定差减压阀和定差溢流阀,此处采用定差减压阀来进行压力补偿。二相三通电磁阀23的主要作用是使得系统在非二工进增量控制的阶段时液压油不经过调速阀刀,在快进和一工进时,可以减少右侧有杆油箱的背压从而使得系统压力减少,降低能耗和发热。当系统处于快速退回时,压力油能够最大流量的进人有杆腔,使动力滑台系统能以最快的速度退回原位。改进过后的动力滑台液压系统原理图如图3所示。

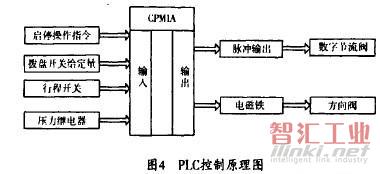

3 PLC的控制实现

控制动力滑台液压系统的PLC采用欧姆龙公司生产的小型整体式可编程序控制器CPM1A,它的性能价格比很高,在小规模控制中已获广泛应用。

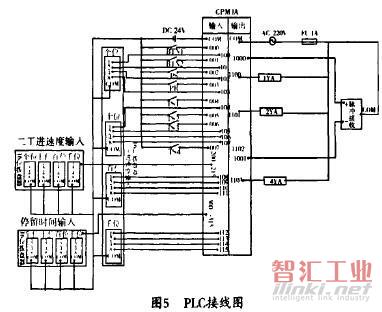

3.1输入和输出变,

整个系统主要的输入量:一工进时的速度、二工进时的速度、碰到止挡块时的停留时间。主要的输出量:PLC的增量控制脉冲。

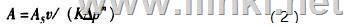

工进时的速度主要由流量确定,而流量特性由通过节流口的流量9及其前后压差匆由式(1)确定:

式中: 为孔口或缝隙的前后压力差;K为节流系数,由节流口形式,液态流体,油液性质等因素决定;m与节流口形状有关的指数,m=0.5--1。当节流口为薄壁孔时,m=0.5;当节流口为细长孔时,m=1;A为节流阀的通流面积,随阀口形状而定。

本系统采用的是数字节流阀加定差减压阀来进行,通过节流阀的压差恒定,从而保证了流量恒定。其如和定差减爪阀中的弹簧预紧力有关,因而却是一个常数,并且无杆油腔的面积A、也为常数,因此控制流量和速度就是控制数字阀的通流面积A由公式(1)可得:

根据以上公式即可求得对应工进速度时数字节流阀的通流面积。数字节流阀的通流面积是由步进电机的步进角B来确定,如式(3)可得步进角,H为步进角通流面积系数:

而当步进角为B时其所需要的输人脉冲数n由式(4)所得,d为每脉冲步进角:

从上面的分析可以看出工进的速度实际上是和输出脉冲数相关联的,因此我们可以将工进速度转化成对应脉冲数进行输人,第一次的工进速度对应的输人脉冲数为n1,第二次的工进速度对应的输入脉冲数为n2,输入脉冲数的取值范围为0-9999通过两个16位拨盘进行输入,分别接在PCM1A的输人继电器区的001和002通道,16位拨盘每四位代表一位BCD码,共为4位BCD码分别代表对应输出脉冲的个位、十位、百位和千位。停留时间也通过一个16位拨盘在输入继电器区的003通道进行愉人。正脉冲输出接在输出继电区01000端口,负脉冲输出接在输出继电区01001端口。

系统内其余基于二值逻辑的开关量的输人输出量如下:电磁铁1YA,2YA,4YA;压力继电器PS,PR;启动按钮BTNl;停止按钮BTN2;一工进行程开关TS1二工进行程开关TS2;原位行程开关TS3 ;挡块停留行程开关TS4。对应I/O分配表如表1所示。整个PLC控制原理图和接线。

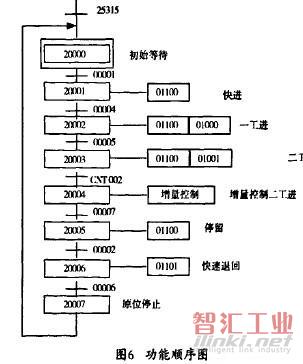

3.2顺序功能

整个PLC增量式控制动力滑台液压系统的顺序功能包括以下几个步骤(每个步骤用一个内部辅助继电器IR表示从IRZ0000开始)。

第一步(IR20000):初始等待,当PLC一通电后,处于等待状态,当按下开始按钮BTNI后从初始状态转人快进工作状态。

第二步(IR20001):快进,电磁铁1YA通电,当滑台上的液压挡块碰到一工进行程阀TS1,转入一工进工作状态。

第三步(IR20002 ):一工进,电磁铁1YA,通电2YA,4YA断电。PLC以100 Hz的频率输出由16位拨码盘输入的一工进时打开所需数字节流阀通流面积对应的脉冲数(正脉冲),当滑台上的液压挡块碰到二工进行程阀TS2,转人二工进工作状态。

第四步(IR20003):二工进,电磁铁lYA通电,2YA,4YA断电。PLC以50Hz的频率输出由16位拨码盘输人的二工进时打开所需数字节流阀通流面积对应的脉冲数与一工进时的输出脉冲数的差值所得的脉冲数,因为二工进时通流面积比一工进时小,所以输出负脉冲。当负脉冲输出完成时(用一个计数器来判断)转人增量控制二工进工作状态。

第五步(IR200()4 ):增量控制二工进工作,电磁铁1YA通电,2YA,4YA断电。当压力继电器PR没有超过设定阀值而接通时,滑台按二工进的速度运行,每次当压力超过阀值时,压力继电器被接通时,YLC就会发出一个负脉冲信号,并且电磁铁2YA,4YA通电,lYA断电。当压力再次小于阀值时,电磁铁再次lYA被接通,2YA,4YA断电,周而复始,直到遇到止挡块停留行程开关时转人停留工作状态。

第六步(IR20005 ):停留,电磁铁lYA通电,2YA,4YA断电。当压力继电器YS超过设定阀值而接通时,PLC内部计时器按16位拨盘设定的数值进行计时,当计时结束时转人快速退回工作状态。

第七步(IR20006 ):快速退回,电磁铁2YA通电,IYA,4YA断电。工作台迅速退回当遇到原位行程开关时转入原位停止工作状态。

第八步(IR2(l(l07 ):原位停止,电磁铁1YA,2YA ,4YA都断电。工作台进入初始等待工作状态。

根据以上功能顺序画出功能顺序图如图6所示。

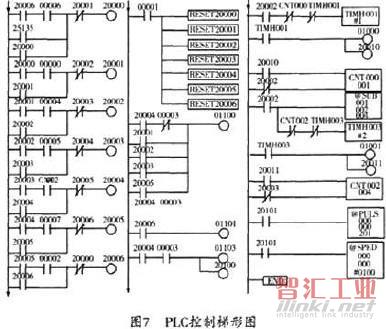

根据功能顺序画出PLC的梯形图,如图7所示。

最后按照如上的控制梯形图通过计算机辅助编程将程序传人PLC,按接线图将各部件接入PLC的输人和输出端,整个基于PLC增量式控制的动力滑台液压系统就能正常工作了。

4 结论

通过欧姆龙的CPM1A可编程逻辑控制器和增最数字节流阀来实现动力}r台液压系统的控制,可有效提高枯个系统的工作稳定性,减少系统的液压冲击.提高了运行时的桥确度。实现简单.成本降低.具有一定的推广性

Copyright © 2015 ilinki.net Inc. All rights reserved. 智汇工业版权所有

电话:010-62314658 邮箱:service@ilinki.net

主办单位:智汇万联(北京)信息技术有限公司

主办单位:智汇万联(北京)信息技术有限公司