基于射频技术的刀具自动识别系统的设计与实现

发布时间:2015-08-31作者:智汇小新

引言

随着制造业无人化的发展,刀具管理自动化的需求变得尤为突出。目前,刀具的选择与安装大部分仍然依靠手工来完成,而且对于机床来说,还希望得到刀具的其他信息,如刀具寿命、刀具尺寸等。目前,刀具信息中很多都是由操作人员输入机床的,很显然,在同时输入多把刀具信息时,容易产生错误。如果某人在机床刀库中放错了一组刀具,就将造成企业的损失。一个理想的系统应该是可以在无人干预的情况下稳定、可靠地工作,提高经济效益。

本文所述的刀具自动识别系统,将射频技术与西门子数控系统刀具管理模块相结合。其主要功能有二,一是实现刀具信息的自动传输,避免人工操作的错误,从而实现刀具的自动识别;二是实现刀具寿命信息更新。

1 系统分析与设计

1.1 系统设计

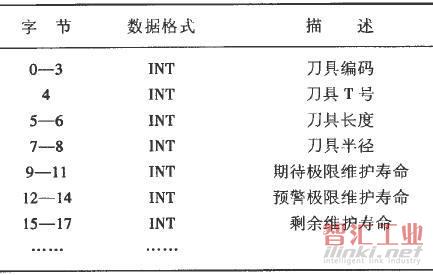

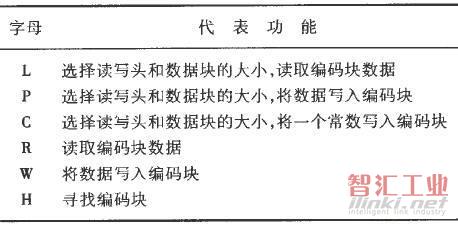

本文所述刀具自动识别系统由刀具、对刀仪、数控加工中心和射频识别设备构成。数控加工中心为沈阳机床厂某系列铣车复合加工中心,它使用的是Siemens840D数控系统。射频设备使用的是BALLUFF BIS C系列产品,处理器为BIS C-600-007-650-00-KLl型号,读写探头为BIS C-300型号,编码块为BIS C-122—04/L型号。编码块存储类型为EEPROM,最多可存储511字节数据。在本文中,只使用编码块的前18个字节存储数据,数据在编码块中的存储地址如表1所示。编码块读写操作指令语句首字母代表此语句的功能,如表2所示。

表1 数据在编码块中的存储位置

表2 射频处理器操作指令

1.2系统工作流程

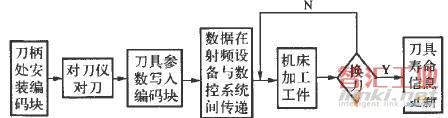

射频编码块是刀具信息的载体,在刀具被拿到对刀仪处进行对刀之前,需要将射频编码块安装在刀具刀柄上。之后,将刀具在对刀仪处测出的刀具长度、刀具半径、刀具T号、刀具识别码以及刀寿命信息等,通过射频读写设备,写入射频编码块中。最后,将刀具安装到加工中心,进行工件的加工。系统工作流程如图1所示。

图1 刀具自动识别系统工作流程

2 系统功能实现

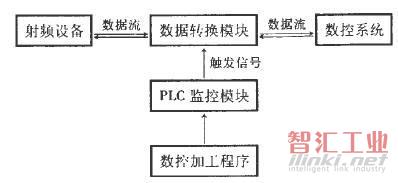

本文所述刀具自动识别系统主要包括两个功能模块:数据转换模块和PLC监控模块。数据转换模块主要是利用RS232串口实现数据在射频设备和数控系统之问的传递。加工中心换刀时,PLC监控模块发送触发信号给数据转换模块,更新射频编码块内存储的刀具寿命信息。系统功能模块视图如图2所示。

图2 系统功能模块

2.1 数据交换模块

本文所述数据转换模块的串口通信软件主要应用Visual Basic 6.0(以下简称VB)进行编制。VB运用MSComm进行串口通信,DDE进行数据交换。DDE中的Linkitem属性与Linktopic属性结合使用,确定服务器应用程序与客户控件的完整数据链接。在DDE的各个属性中,LinkMode、Linktopic与Linkitem这三个属性的设置如下:

LinkMode:

Automatic(数据从射频编码块读出时)

Manual(数据写入射频编码块时)

Linktopic:NCDDE f NCU840d

Linkitem:变量名称

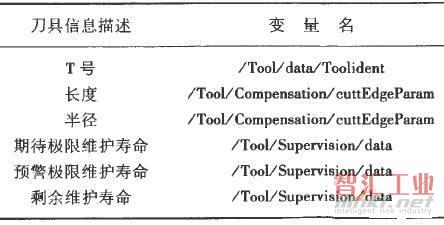

上述Linkitem的变量名是根据系统传递的数据在

西门子840D数控系统刀具管理模块中表示的系统变量进行设置的。本文所使用的6个系统变量如表3所示,其中寿命信息的单位均为分钟。

表3 各数据的变量名

MSComm控件是VB 6.0中的一个ActiveX控件,其提供了两种处理通信的方式:一种为事件驱动方式,另一种为查询方式。该控件常用属性和方法有:Commport(设置或返回串口号)、Setting(以字符串的形式设置或返回串口通信参数)、Portopen(设置或返回串口状态)、InputMode(设置或返回接收数据的类型)、Output(设置或返回发送缓冲区中等待计算机发送的字符数)、CommEvent(依据产生事件和错误,MSComm控件为CommEven属性赋不同的代码,同时产生OnComm事件)等。

VB中,利用MSComm控件实现串口通信,发送命令主要程序语句如下:

MSeomml.CommPort=1

MSComml.OutBufferCount=0

MSComml,Output=命令

MSComml.InBufferCount=0

接收数据主要程序语句如下:

Dim lnbyte() As Byte

Select Case MSComml.CommEvent

Case comEvReceive

Inbyte=MSComml.Input

Case comEvSend

End Select

.2 PLC监控模块

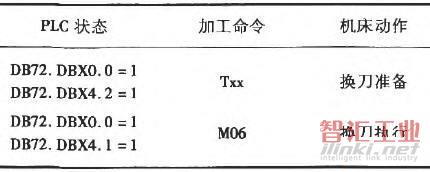

PLC监控模块的建立主要是为了解决刀具寿命更新的问题。机床加工过程中需要换刀时,便更新一次刀具编码块内存储的刀具寿命信息。加工中心换刀过程分为两部分,一是通过Txx代码选刀,二是通过M代码(通常M06)机械手换刀。当执行Txx代码时,机床执行换刀准备动作;当执行M06代码时,机床执行换刀动作。这个过程在PLC中的状态变化如表4所示。

表4 PLC状态描述

PLC监控模块实时监控DB72.DBX0,0以及DB72.DBX4.2这两个位的值的变化。当DB72.DBX0.O以及DB72.DBX4.2同时为1时,将触发信号发送给数据转换模块,再通过数据转换模块将射频编码块的写操作命令发送给射频处理器,将数控系统变量中的数据写入射频编码块,进行刀具寿命信息的更新。

3 系统功能展示

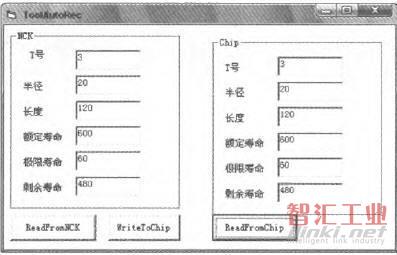

本文所述串口通信软件安装在加工中心数控系统中,通过帛口通信技术,从而将射频编码块中的数据显示在机床操作面板上。如信息有错误,工人可以直接在软件界面中进行修改。待数据确认无曝后,工人可点击界面上的“WriteToNCK”键,即将这些信启、写入相对应的数控系统变量中。这样的一个可视化界而,使得操作人员在装刀时可对所使用刀具的正确性进行一次判断,从而避免装刀错误,实现刀具自动识别。图3所示为软件操作界面。

图3 系统功能展示

4 结语

本文将射频识别设备与西门子数控系统相结合,实现了刀具信息在数控系统与射频设备间的传递、刀具的自动识别以及刀具寿命的更新,防止人工操作的错误,降低了辅助加工时间,提高了加工的自动化程度和生产效率。

在本文的基础上,可开发基于射频技术的刀具管理系统,建立刀具管理数据库,对刀具在生产线外进行离线管理,例如库存管理、采购管理等。此外,还可进行刀具在线管理,将刀具在生产线的使用情况进行实时监控。将本文所述刀具自动识别系统与刀具管理系统相结合,必将进一步提高企业生产自动化水平和生产效率。

Copyright © 2015 ilinki.net Inc. All rights reserved. 智汇工业版权所有

电话:010-62314658 邮箱:service@ilinki.net

主办单位:智汇万联(北京)信息技术有限公司

主办单位:智汇万联(北京)信息技术有限公司