PLC及其HMI在矿用皮带硫化机中的应用

发布时间:2017-08-31作者:Doris

皮带运输是煤矿运输系统的重要组成部分。在使用过程中,由于运料碰撞、磨损,难免发生各种破损,导致皮带强度降低。当皮带发生破损时,就需要用皮带硫化机进行硫化修补,避免更大事故的出现。而目前国内矿用皮带硫化机自动化程度不高,一般采用人工控制的方法,不可避免地带来了控制的不准确,从而影响了皮带的硫化品质。针对这一不足,本文采用西门子PLC及其HMI组合的方案,组成了皮带硫化机的操作控制平台。

1 整体方案的制定

温度、压力和时间,是皮带硫化的重要因素,对皮带的硫化品质起着决定性的影响,称为“硫化三要素”。皮带硫化工艺的确定,就是对这3个参数的确定。考虑到皮带规格的不同,对于每种给定的皮带,就用一组“硫化三要素”与其对应。

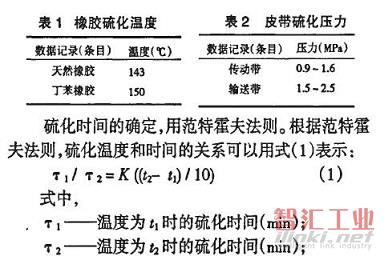

表1和2介绍了皮带主要橡胶种类的硫化温度和硫化压力。

K—硫化温度系数(通常取K=2)。

对于皮带硫化机的操作控制,就转变成对“硫化三要素”这3个参数设置。本文选用西门子PLC作为下位机控制平台,负责具体功能的实现冈,上位机选用其配套的触摸屏,实现具体人机参数的设置,相关参数的传递通过MPI实现。

2 硬件的选取

硬件的选取,是根据系统要实现的功能决定的。硫化机的工作流程为:操作人员在在HMI上选取和填写硫化参数,TP通过MPI将设定的参数传递给PLC,PLC根据参数设置控制输出端口IO的操作,同时PLC通过模拟量输人通道,将硫化机相关物理机械参数例如温度压力传递给HMI,供其显示和故障报警。

模拟量的获取,主要是电热板的温度、液压泵的压力、电热丝电流和电压,本文选取模拟量输人模块SM331。数字量选用输出数字输出模块SM322。电源选用电源模块P5307(5A)。PLC和HMI的MPI通讯选用的是CPU上自带的MPI通讯接口和通讯线。

3 软件编程

3.1PLC软件的编程

PLC采用德国西门子公司生产的SI MATICS7-300 ,带有MPI接口,通过该接口实现编程和短距离的数据通信,满足实际需要。选取AID转换模块,将接收到的模拟量转换为数字量进行传输。同时为了实现控制电热丝通断和液压阀的开启,选取数字量输出模块。整体控制步骤如下: (1)系统启动; (2)通过HMI通信获得系统参数; (3)触发定时器定时,如定时器时间等于设定时间则转到步骤(5); (4)定时器时间等于设定时间,系统启动温度和压力控制; (5)停止工作,等待新命令;

3.2CPU的主要工作

CPU的主要工作,是通过通信从上位机获得需要设定的参数。然后分配给定时器,当程序运行时,通过调用压力调节函数和加热函数实现压力和温度的控制。温度的改变,是由通过电热丝的有效电压决定的,有效电压由占空比决定,因此温度的改变,是由PWM占空决定的。

3.3 PLC及其HMI的通信设置

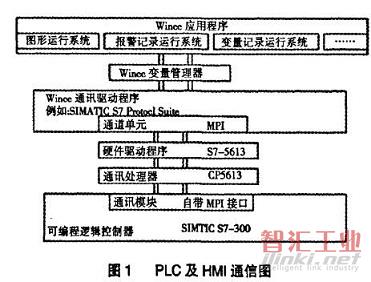

HMI是通过编程软件Wincc实现界面的设计,要实现PLC与其HMI的通信,就必须通过Wincc。进行上位机与下位机通信参数和通信方式的设置。Wincc通信驱动程序,就是是同通讯处理器来向PLC发送请求,实现上位机与PLG的通信,整体通信如图1。

图1中通讯驱动程序及对PLC及其HMI进行MPI地址的分配。

3.4上位机HMI界面的设计

西门子人机界面统称为HMI设备,简称面板。HMI是用于操作人员与控制系统之间进行对话和相互作用的专用设备,HMI专为工业现场环境应用设计的,其具有可靠性好、通用性强、接口丰富等特点。本方案采用的是触摸屏面板一--Touch Panel。在本系统中工作模式有两种可以选择,即手动和自动:

(1)手动模式。通过选择传动带的类型,是传动带还是输送带,确定皮带的硫化压力;橡胶种类的选取时,确定皮带硫化温度。时间由PLC预先设定,通过定时器具体实现。

(2)自动模式。有3个填写窗口,分别对应硫化3要素—温度、压力和时间。

4 结束语

通过PLC及HMI在皮带硫化机中的应用,使得操作流程和操彻糊攀瓶,极大地提高了皮带硫化的效率和质。该系统投人使用后,性能可靠稳定,具有叫定的参考价消游给企业带来更多的经济效益,现场应尹」效果良好,量值值得在以后的监控中推广和应用。

Copyright © 2015 ilinki.net Inc. All rights reserved. 智汇工业版权所有

电话:010-62314658 邮箱:service@ilinki.net

主办单位:智汇万联(北京)信息技术有限公司

主办单位:智汇万联(北京)信息技术有限公司