基于PLC的新型工业码垛机器人控制系统设计

发布时间:2017-08-31作者:Doris

0 引言

工业码垛机器人属于典型的机电一体化高科技产品。对企业提高生产效率、增长经济效益、保证产品质量、改善劳动条件、优化作业布局贡献巨大,其应用的数量和质量标志着企业生产自动化的先进水平。控制系统是工业码垛机器人最为重要的组成都分,对机器人码垛功能的实现及作业性能的保障起着至关重要的作用,直接决定着机器人的运动精度及工作效果。通过调奋发现,目前在用的1=业码垛机器人多采用“运动控制器+PC”构架形式的控制系统。这种控制系统以PC为硬件平台,依靠运动控制卡实现运动轴的实时控制。虽然上下位关系清晰,但系统稳定性差、可靠性低、可扩展能力弱,且功能冗余,性价比很低。笔者所在科研团队设计的工业码垛机器人控制系统,以PLC为主控装置,使PLC与相关器件的功能融合达到理想的程度,所构建的机器人控制系统结构精简,节能降耗,具有很好的稳定性及可扩展性,尤其可贵的是,该控制系统性价比很高,适于工业现场应用。

1 工业码垛机器人简介

在充分研究国内外工业码垛机器人的基础上,笔者所在科研团队研制出一种功能齐全、性能稳定、成本低廉、结构简单、机动灵活的工业码垛机器人。具体设计指标如下: (1)性能参数:本体质量:1000kg;最大抓取质量:60kg;搬运速度:30m/min;堆码速度:20次/rain。 (2)工作范围:水平作业半径为2.5m,‘垂直作业高度为2.4m。 (3)连续运转时问不小于24h,连续运转8h累积误差不超过士5mm。

图 1 平衡吊机构原理图

该工业码垛机器人采用图1所示平衡吊机构形式。具有结构简单、使用方便、维护节省的优点。在该机构中,构件5和6是两个原动件,由于机构有两个自由度,所以该机构的运动是确定的。杆系核心部分是一个平行四连杆机构,由ABD、DEF、BC、CE四杆组成,在B、C、D、E、F处用铰链连接,其中BC//=DE和BD//=CE。该机器人主体机构的优点在于,无论机器人空载,还是负载,在工作范围内的任何位置都可以随意停下并保持静止不动,即达到随遇平衡状态。机器人机械结构的三维仿真设计效果如图2所示。由于机器人具有相互独立的四个自由度,相应的机械结构也可分为四个部分:(1)底座旋转部分及其驱动装置7;(2)水平移动部分及其驱动装置5;(3)垂直移动部分及其驱动装置6;(4)手爪旋转部分及其驱动装置8。各自由度均采用交流伺服电机驱动。机器人水平方向的运动由电机经丝杠旋转带动构件5做水平直线运动来实现;机器人垂直方向的运动由电机经丝杠旋转带动构件6做垂直方向的直线运动来实现。底座及手爪部分有两个旋转自由度。通过这四个自由度,实现码垛机器人抓手在空间内的灵活移动,完成码垛作业。

图 2 码垛机器人机械系统示意图

2 工业码垛机器人控制系统硬件设计与实现

根据工业码垛机器人整体设计指标及作业要求,其控制系统应满足如下要求:

(1)四轴四自由度的协调控制,实现高速、稳定、高效运动;

(2)示教控制技术,实现路径规划;

(3)实时性高,动态响应性能好;

(4)高可靠性、安伞性和稳定性;

(5)友好的人机界面,编程方便,易于操作;

(6)硬件系统结构紧凑,并具有一定的可扩展性。

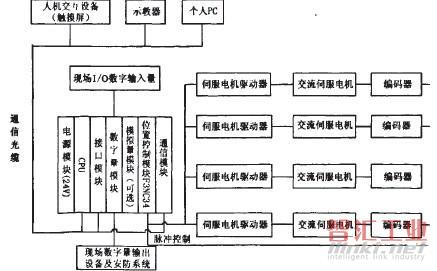

根据上述设计要求,笔者和科研团队其他成员们共同设计了如图3所示的工业码垛机器人控制系统硬件构架。

图 3 码垛机器人硬件结构图

需要指出,工业码垛机器人控制系统的核心是横河FA一M3 PLC。该PLC功能多、性能好、处理速度快和扩展能力强,主要完成伺服电机驱动、示教功能及其它外围I/0量的处理等任务。FA—M3 PLC采用模块化设计,可根据不同任务需求采用不同的模块。本机器人控制系统需要采用:电源模块、CPU模块、数字量模块、位置控制模块和通信模块等。

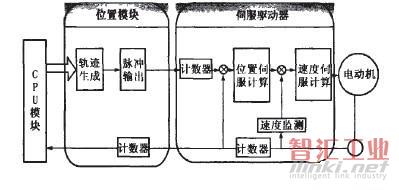

其中位置控制模块F3NC34根据来自CPU模块的命令,生成位置定位用的轨迹,以脉冲串的形式输出位置命令值。按照输出脉冲串的数量指定电机的旋转角度,按照频率指定电机的旋转速度,同时接收编码器的反馈值,构成闭环控制。码垛机器人位置控制原理如图4所示。

图 4 位置模块运行原理示意图

位置控制模块中装有32点位的固定输入和输出继电器,将位置控制所需常用命令固化在其中,方便位置控制的实现。位置控制模块的特点如下:

(1)高速和高精度的定位控制使用交流伺服电动机时。最大输出为5Mpps;对于机器人1轴启动的情况,可使用0.15ms的短时位控;对于4轴直线插补和2轴圆弧插补,可使用0.5ms以下的短时位控,这样就町使机器人开始高速运行,实现与外围设备的同步。

(2)丰富的位置功能该模块的控制方式有定位控制、速度控制、速度控制向定位控制的切换控制、定位控制向速度控制的切换控制。作为插入控制有直线插补、圆弧插补、螺旋插补等。丰富的功能使机器人能够轻易实现多种多样的定位控制。

(3)脉冲计数器/通用输入输出接点因为可以按照机器人的轴数安装输入值最大为5Mpps的脉冲计数器(支持绝对值编码器),使用该模块就可以读取电动机的反馈脉冲,从而实现当前位置的确认、位置偏离的检测等更加正确的定位控制。通用输入接点(6点/轴)、通用输出接点(3点/轴)与电动机/驱动器相连接,可以作为控制用输入输出接点(驱动器报警、定位完成、伺服电动机ON、驱动器复位等)来使用。

(4)通过位置模块设定工具可以实现参数设定、动作监视、动作测试根据位置控制模块的设定工具“ToolBox位置模块”可以进行寄存器参数、动作模式以及位置数据的设定、动作监视、动作测试等,从而使该模块的运行准备以及调试工作等变得更加简便。

3 控制系统软件设计与实现

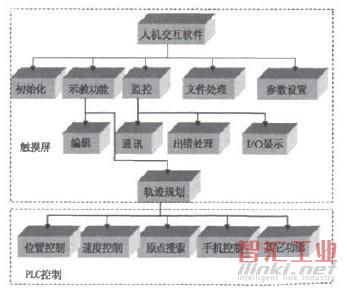

码垛机器人控制系统的软件设计与实现十分重要,在保障机器入码垛功能的实现和作业效果的提升方面起着举足轻重的作用。笔者和科研团队的成员们共同努力,制定出如图5所示的机器人控制系统软件构架。

图 5 控制系统软件构架示意图

其中,人机交互软件的编写采用触摸屏自带编写软件,界面

通俗易懂,适合工厂化环境使用,且成本低廉。各模块功能如下:

初始化模块:负责码垛机器人控制系统启动和程序初始化,监测控制系统各单元是否工作正常并及时反馈;

示教模块:完成机器人的位置示教,生成示教指令文件; 监控模块:监控机器人的工作,显示机器人的工作状态, 文件处理模块:管理各种文件,包括文件的调用、改名和删除、复制等;

参数设置模块:进行机器人控制参数以及机器人结构参数等可调参数的设置、控制系统I/O的设置和管理;

码垛机器人控制系统的软件采用横河PLC通用软件wide—field进行编写,可采用梯形图和语句表形式,模式运行时也可采用自带软件ToolBox进行编写,只需设定相关参数即可,简单易行。工作鼍大大减少。各模块功能如下:

轨迹规划模块:完成机器人各种轨迹规划、插补算法;

位置控制模块:主要包括单轴定位、插补定位、定位动作中的目标位置变更、速度变更等;

速度控制模块:主要包括速度控制、速度控制中的速度变更、速度控制和位置控制的相互切换等;

原点搜索模块:包括自动原点搜索、手动原点搜索等;中的目标位置变更、速度变更等;

手动控制模块:包括JOG控制、手动脉冲发生器等。

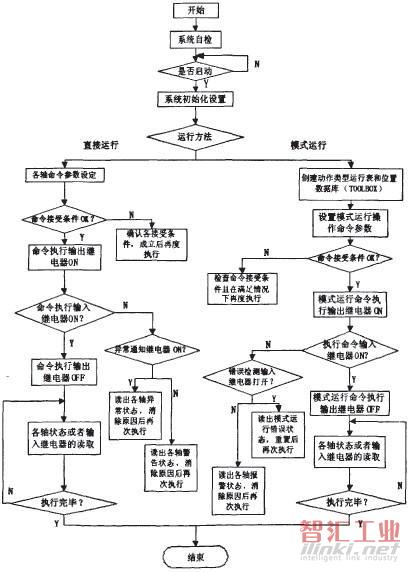

码垛机器人软件系统工作流程如图6所示。

图 6 工业码垛机器人软件系统工作流程

4 结论

本文以新型工业码垛机器人为研究对象,以横河FA—M3 PLC为基础设计了机器人控制系统,并根据码垛机器人工作特点和实际需要设计了两种常用工作模式。经实际工程样机运行测试,可知以PLC为核心的工业码垛机器人控制系统既可以完成对现场I/O量的采集和控制,也可以通过位置控制模块驱动交流伺服电机,完成对码垛机器人四轴的运动控制。工业码垛机器人工程样机性能测试表明,本文所构建的码垛机器人控制系统能够充分发挥PLC的技术特点,在满足码垛机器人多样化作业要求的前提下,可显著提高机器人的可靠性及性价比,具有广阔的工业应用前景。

Copyright © 2015 ilinki.net Inc. All rights reserved. 智汇工业版权所有

电话:010-62314658 邮箱:service@ilinki.net

主办单位:智汇万联(北京)信息技术有限公司

主办单位:智汇万联(北京)信息技术有限公司