基于PLC的三面钻组合机床控制系统设计

发布时间:2016-09-01作者:沧海一土

0 引言

组合机床是一种在制造领域中用途广泛的半自动专用机床,由通用部件(如动力头、动力滑台、床身、立柱等)和专用部件(如专用动力箱、专用夹具等)组成。这种机床既可以单机使用,也可以多机配套组成加。上自动线,用于大批量机械产品的高效自动化生产,如汽车零部件制造中的许多生产线。

三面钻组合机床由三个液压动力滑台和液压传动的上作台组成。左、右动力头和后动力头分别由其主轴电机拖动,左、右动力头滑台和后动力滑台由液压缸驱动前进或后退。工件通过液压夹具安装在工作台上。左、右动力头和后动力头同时工作、依次工作或选择其中任意一个滑台进行一轮自动加工循环。

1 三面钻组合机床控制系统现状分析

目前,三面钻组合机床动力滑台及夹紧机构的控制传统上普遍采用液压结合电气控制,电气控制采用传统的继电器PLC硬布线逻辑控制。这种控制方式具有很大的局限性,即一种控制系统只能控制特定的对象。当控制对象变化时,需要重新设计、重新布线;另外,这种控制系统可靠性差,需经常维修。而可编程控制器(PLC)是工业控制当中的通用设备,当控制对象变化,只需改变程序软件就能满足控制要求。同时,PLC相对+RLC具有可靠性高、抗干扰能力强、性能价格比高、硬件配套齐全,适应性强、用户使用方便等优势。因此,随着近年来数控技术、电子技术、计算机技术等的发展,在三面钻组合机床的控制系统中用PLC代替传统的RLC是必然的趋势。

2 控制系统的设计

2.1 PLC的选取

由于PLC的品种、型号、规格、功能各不相同,综合多种因素考虑,本控制系统的主控设备选用酉门子公司的S7-200系列小型可编程序控制器。S7-200型是一个小型模块化的PLC;系统,’已能满足中等性能要求的应用,具有功能完善、结构紧凑、使用方便、易于掌握、性价比高等特点。并且具有多种功能模块和人机界面可供选择,可以很容易地组成PLC网络,它同时具有功能齐全的编程和工业控制组态软件,使得在完成控制系统的设计时更加简单,非常适用于本系统。

2.2 硬件设计

2.2.1 系统主电路的设计

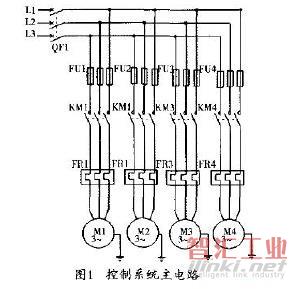

控制系统的上电路主要由刀开关、熔断器、接触器的主触点、热继电器的热元件和电动机构成。

对于三面钻纽合机床来说,机床上有四台电动机:液压泵电动机M1(对整个系统提供油液)、左刀具电动机M2,右刀具电动机M3、后刀具电动机M4(对工件进行钻孔加工)。各电动机的控制如下:液压泵电动机M1由接触器KM1控制;左动力头电动机M2由接触器KM}控制:右动力头电动机M3由接触器KM3控制;后动力头电动机M4由接触器KM4控制。四台电动机功率不是很大,启动电流不大,无须采用降压启动,同时也无正反转要求,均为直接起动,单向旋转。图1为三面钻组合机床控制系统的主电路图。

2.2.2 系统控制回路的设计

PLC控制系统中的控制回路,是指由继电器、接触器等低压电器构成的强电控制l}}i路。在常见的控制系统中,控制回路一般有AC220V与DC24V两种。具体设计步骤如下:

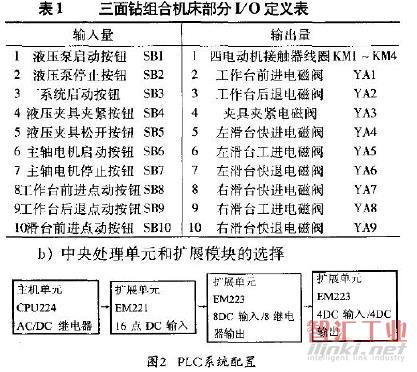

a)控制系统的I/O点数的确定

对三面钻组合机床的要求进行分析,可以确定的输入/输出量有:液压泵启动了停止按钮、系统启动按钮、工件夹紧/放松按钮、工作台前进/后退点动按钮、滑台前进/后退点动按钮、动力头电机启动/停止按钮、急停按钮、手动/自动选择开关、自动工作模式选择开关、滑台选择)开关、工作台选择开关以及各执行元件的的位置检测行程开关等输人量。四个电机的接触器线圈、工作台前进/后退电磁阀、夹具夹紧电磁阀、左右后滑台的快进工进/快退电磁阀、指不灯等输出量。具体分配如表1所示。

从上表的分析可以知道,系统共有开关量输入点3&个,开关输出点19个;无模拟量的输人和输出点,因此可以选择CP}224 PLC,作为主机单元。参照两门子57一200产品目录及市场实际价格,选用主机为CPL1224 (14输人/10输出丫台,加仁一台纯输人模块E14221(16DC输人),一台混合扩展模块EM14i2?3 (8DC输人/8继电器输出)和一台混合扩展模块E11223(4170输人/4T}C输出)。这样的配置是最经济的。整个PLC系统的配置如图2所示。

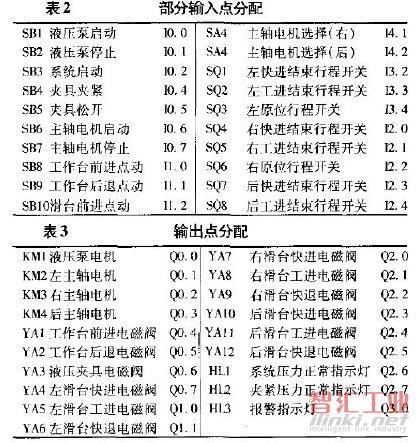

c)确定P1,C;输人/输出回路

PLC输人/输出回路设计非常简单,只是按照系统的要求一与模块的I/O)情况,对各模块的I/O点进行功能分组与相对均匀的分配而已,这些分配不仅需要考虑PLC的负载均匀,而且同时要求考虑PLC程序设计方面的需要。因此,在三面钻组合机床I/O点的确定以及PLC选邢完成后,便可以分配I/O点,然后确定出PLC输人/输出回路。I/O点分配情况如表2和3所示.;

其中,选抒开关SA2才f到I3,O时为同时工作模式。打到I3.1为选择工作模式,都断开时表示为顺序工作模式。选择开关SA3都断开时表示滑台全选,SA4都断开时表示主轴电机全选。这样的选择有利干节省点数。

在分配好I/O点后,便PLC连接PLC输人/输出回路。

2.3 软件设计

三面钻组介机床的控制是比较复杂的,要满足多位置、多控制的要求但是其运行还是有规律可循的,它总是按照一定的程序性。重复地进行动作,循环过程为:灾紧→工作台前进→滑台快进→工进→滑台快退→工作台后退→放松。

由三面钻组合机床的控制要求可知,该控制系统需要实现3个控制功能:

①执行元件的点动、复位控制;

②动力滑台的单机自动循环控制;

③整机全自动工作循环控制。

由此可首先设计出该组合机床的顺序功能图,再由顺序功能图最终设计出符合要求的控制梯形图。

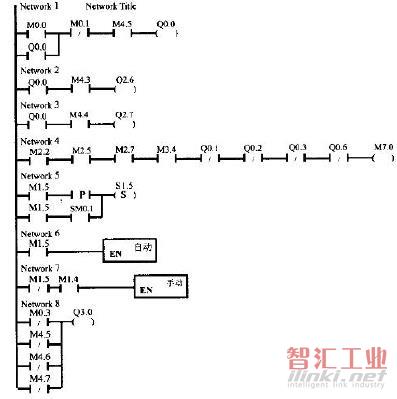

分析汽面钻组合机床的加工过程,可知系统的工作条件是在液压泵启动且系统压力达到指定值后,执行元件才能丁作,这就相当于整个系统的启停控制,而设备有“自动/手动”两种工作方式,其控制程序由系统主程序、“自动”控制程序、“手动”控制程序三个模块组成。各模块程序分开编写,结构简一单,层次清楚,便于调试和修改。下面就以系统主程序为例,说明程序的设计。

系统主程序包含系统的起、停控制和指示灯等部分如图3所示。当按一下液压泵启动按钮I0.0时,液压泵电机启动,系统压力逐渐升高,直到达到工作要求时,压力继电器I4.3(ON),指示灯Q2.6亮,当夹紧压力继电器I4.4(ON),指示灯Q2.7亮,当4个电机过载时,指示灯Q3.0亮。

图3 系统主程序

本程序经模拟调试,宪全符合三面钻孔组合机床的电气控制要求,使用效果良好。在使用过程中,还可根据不同的控制要求,在不改动接线或改动很少的情况下,通过改变程序来实现不同要求,人大节省了安装调试时间,提高了效率。

3 结束语

本文在对三面钻组合机床控制系统现状分析的基础上,提出了种纂于西门子公司57 - 200系列小型叮编程序控制器作为主控设备的控制系统,并完成了硬件设计和软件设计。经模拟调试,完全满足相关控制要求,同原有控制系统相比具有稳定性高、适应性强、成本低等优点。为组合机床控制系统智能化、知识化、小型化的发展提供了有利的参考

Copyright © 2015 ilinki.net Inc. All rights reserved. 智汇工业版权所有

电话:010-62314658 邮箱:service@ilinki.net

主办单位:智汇万联(北京)信息技术有限公司

主办单位:智汇万联(北京)信息技术有限公司