PLC 在数控铣床电气控制中的应用

发布时间:2016-09-02作者:沧海一土

0 引言

随着科学技术和经济的发展, 数控系统的社会需求量也日益增长。数控产业是一个国家的战略性产业,它具有高精度、高柔性、高效率等突出优点, 特别在小批量多品种, 复杂形状零件的自动加工中, 显示出巨大的优越性。数控系统可以把机械加工设备的功能、效率、柔性, 提高到一个新的水平, 大大地改善产品的加工质量, 提高生产效率, 它是机电产品生产中的关键技术, 对推动机电产品的发展有着重要地作用。由于数控系统在机械工业中的重要地位, 世界上近10年来, 数控机床的数量增加了10 余倍, 日本数控机床品种已达1500 多种, 机床产品数控化率为70 % , 有些现代化机械加工车间, 使用机床的数控率已超过90 %。我国数控系统的研制还比较落后, 基础也比较薄弱, 发展速度比较缓慢1 但是对于大多数企业来说,他们不一定需要高档机床, 只要中低档就可以了, 对这类数控系统还是可以自行研制的, 与此同时如何提高数控系统的电气控制性能和可靠性也就显得特别重要。

我国传统的机床控制系统都是采用继电器、接触器等硬件逻辑控制电路, 不但接线复杂, 而且经常出现故障, 可靠性比较差。与传统的继电器控制相比,PLC 控制具有可靠性高、柔性好、开发周期短以及故障自诊断等特点, 特别适合应用于机床的控制和故障诊断系统, 可以减少强电元件数目, 提高电气控制系统的稳定性和可靠性, 从而提高产品的品质和生产效率。

1 数控铣床的基本结构和控制要求

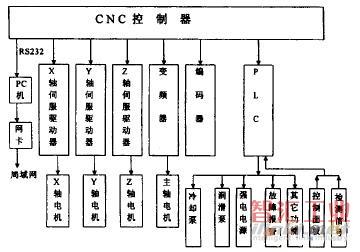

本文所要介绍的这种数控铣床主要包括工控机、CNC 控制器、三个全数字式交流伺服驱动器、变频器、可编程控制器PLC 等几个主要组成部分, 它的简单结构示意图如图1 所示。其中CNC 控制器主要完成位置显示、程序编制与运行、参数设置、诊断、报警和调试等功能; 交流伺服驱动器完成插补运算和运动控制即G功能, 控制X、Y、Z三轴的运行; 变频器完成主轴调速即S 功能, 控制主轴的转速和方向; 工控机主要用于状态显示、参数设置、程序设置和与远程局域网进行通信等; 而PLC 则主要完成电气控制系统和故障诊断方面的一些功能。

从控制要求上来看, 数控铣床的控制可以分为主控部分和辅助控制两部分, 主控部分主要是进行主轴方向和转速控制以及各个进给轴的控制, 这需要采用PLC 取代继电器进行的强电控制, 其输出端口通过控制接触器来控制变频器和伺服驱动器从而达到主控的目的。辅助控制通过把PLC 的输入输出端口与数控系统的其他部分相连完成故障显示和报警以及实现M、T等功能, 即CNC 控制器发出的M、T 等功能通过PLC程序解释来实现相应的功能, 还需要实现故障检测功能, 包括外部故障检测和PLC 自诊断。PLC 输入端口与变频器、CNC 控制器的故障信号输出口相连, 并且PLC 能检测包括机床的行程开关在内的其他部件的状态, 根据检测到的信号进行显示和报警, 必要时切断强电电源, 达到故障检测、报警和处理故障的目的,使整个系统的运行更安全可靠, 另外还需要控制冷却泵、润滑油泵等辅助控制功能。

图1 数控系统结构图

2 PLC 选型及硬件电路设计

为了实现数控铣床对控制系统和故障诊断的各项要求, 我们选择了日本OMRON公司的生产的SYSMACCPM1A 型可编程控制器, 该控制器具有40点输入输出口, 其中输入24点, 输出16点, 它的结构为输入输出一体化的组件型结构, 安装和调试比较方便, 具有比较快的输入响应速度, 并且可以进行I/O口扩展。PLC 的I/O通道分配是根据其控制对象的特点和控制要求,将PLC的输入输出口与相应的电气设备相连,达到控制和检测的目的,具体的I/O分配如表所示。

3 PLC 控制软件设计

通过RS - 232C 通信接口, 在PC 机WINDOWS 98环境下根据控制要求和PLC 输入输出地址表便可以利用梯形图编制控制程序, 控制程序在分别控制主轴和伺服进给主电路的主电源之后主要任务就是根据CNC控制器、变频器和伺服驱动器的状态控制相应的输出端口的状态, 从而达到控制和故障报警直至采取相应的措施消除故障, 具体的梯形图略。

通常PLC 本身的可靠性比较高, 但是PLC 外接的输入输出元件如接触器、光电开关等比较容易发生故障, 所以在设计软件时, 应使软件具有检测甚至消除故障的功能, 使整个系统的可靠性大大提高, 下面就数控铣床PLC 的软件设计中几个问题进行讨论。

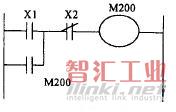

(1) 在铣床的软件设计中首先注意的就是强电关断优先的原则, 既控制信号中只要有强电关断的信号, 则不管其他信号的状态如何都要关断强电。如图2 所示,只要关断信号X2=1, 则无论启动信号状态如何, 中间继电器M200 都被关断, 只有X2=0时, 启动信号X1=1才可以启动M200 , 同时通过常开触点M200自锁, 在X1 = 0 以后, M200 仍为保持状态。

图2

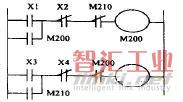

(2) 其次要注意动作的互锁控制, 例如主轴正转和反转是两个不可能同时发生的动作, 此时一般需要采用互锁控制。可以采用M200和M210的常闭触点为互锁信号, 分别串入M200和M210的控制回路中, 这样当M200 和M210 当中任何一个启动的先决条件就是另一个回路必须关断(见图3) 。而任何一个回路启动之后又都能同时把另一个回路的控制回路关断, 从而保证两者不可能同时动作。

图3

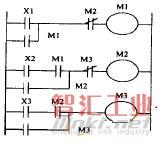

(3) 还要注意顺序联锁控制, 在数控铣床的运动控制中, 有些是有严格的顺序要求的, 不能发生颠倒次序的现象。如图4所示, 这时可以采用联锁控制的方法,即选择前一个动作的常开触点, 串联在下一个动作的启动回路中, 同时将后一个动作的常闭触点串联在上一个动作的关断回路中, 这样就可以使各个动作严格地按照设计好的顺序执行, 大大提高了产品的可靠性和品质。

图4

影响PLC控制系统可靠性的因素很多, 但是只要我们在进行软件开发时充分考虑到系统可能出现的故障, 并设计相应的防范措施, 这些故障应当说大部分还是可以避免的, 控制系统的运行就会更加稳定。

4 总结

本课题研制的数控铣床已经投入试运行, 实践证明本文所采用的OMRON可编程控制器的硬件配置和软件设计是完全可行的, 在实践中取得了较好的效果,可以满足批量生产的要求, 并大大提高了系统的可靠性, 减少了故障率, 从而保证了产品的质量。整个数控铣床的自动化程度又进一步得到了提高, 适应了现代工厂自动化的发展。本课题所研制的数控铣床具有十分重要的创新意义, 同时为了推广数控技术在我国的发展, 本课题组还将在浙江省科委支持下, 继续研制数控磨床和钻床等, 并且与杭州开关厂合作, 进行我省各个企业机床的改造, 提高机械加工水平, 从而推动各种企业的技术改造, 既有广阔的技术前景, 又有显著的经济效益。

Copyright © 2015 ilinki.net Inc. All rights reserved. 智汇工业版权所有

电话:010-62314658 邮箱:service@ilinki.net

主办单位:智汇万联(北京)信息技术有限公司

主办单位:智汇万联(北京)信息技术有限公司