手工编程和GibbsCAM软件编程在复合加工中的应用

发布时间:2015-09-02作者:智汇小新

在零件加工尤其是复合加工中,目前手工编程方式依旧普遍存在。针对比较复杂的零件,手工编程主要是应用宏程序的方式来进行。谈到宏程序我们就应该关注历届全国数控大赛。全国数控大赛由劳动和社会保障部、教育部、国防科学技术委员会、中华全国总工会、中国机械工业联合会联合举办,堪称数控奥林匹克,大赛试题引领着数控应用的高端技术。第三届全国数控大赛已经于2008 年10 月在大连圆满结束,但大赛中的很多东西还值得我们学习探讨。图1 是大赛数车实操实体装配图:

图1 第3 届全国数控大赛数控车实体装配图

由图1可知本题涉及到了轴、套、盘三类零件,几何形状涉及到了非圆弧曲面、V 形槽、锥度、直槽等等,这里就不一一列举。本文着重分析针对非圆弧曲面的传统手工宏程序编程和应用CAM 软件进行的新型编程方法。

1.传统加工法(宏程序编程法)

在这里大家可能会觉得奇怪,宏程序编程怎么会叫传统呢,同行人都知道宏程序在数控加工编程中是最困难的一种编程方法,因为它涉及到了C 语言知识、加工工艺知识、实操经验等,可以说它是一种劳动密集型和智慧密集型的结晶。但这里我还是称它为传统,因为宏程序是你不借助任何辅助CAM 软件,直接手工编制出宏程序就可以将零件加工到尺寸要求。图2为零件加工特征尺寸。

图2 零件加工特征尺寸

1.1 双曲线特征编程

宏程序为:

G0X100.0 Z1.0;(快速定位到待加工点,对刀时加工双曲线的35 度外圆尖刀以双曲线右端X 值为63.886处对Z 向为零点)

G1X63.886F0.1;

#101=12.075;(定义曲线方程的Z 值)

N100#102=-9*SQRT[1+#101*#101/56.25]+49;(定义曲线方程的X 值)

#103=#101-12.075;(定义加工中工件坐标系的Z 值变化)

#104=#102*2.0;(定义加工中工件坐标系的X 值变化)

G1X#104Z#103F0.1;(通过走直线的方式来逼近非圆弧曲线)

#101=#101-0.1;(加工时Z 向步距为0.1)

IF[#101GE-12.075]GOTO100;(如果没有加工到双曲线的Z 终点12.075 处,就跳转到N100 处,继续加工,直到加工完毕为止)

G1X100.0Z1.0;(退刀)

G0X200.0Z100.0;(回安全点)

M1;(程序单段停止)

我这里所编的宏程序在现实加工中根据工艺的安排顺序有两种用法:

1)用35 度或55 度外圆车刀直接加工,可以直接用G73 或G71 调用宏程序;

2)不用G71 或G73 调用,直接用宏程序加工,但这样必须在用宏程序加工之前,用外切槽刀对双曲线进行粗加工,粗加工时可以先切槽,在用外圆刀走R14.5 的始末两点圆弧,最后用宏程序加工双曲线。

1.2 圆弧面上的圆弧螺旋槽

该螺旋槽走势为一条导程为8mm 的螺纹线,但它不是螺纹,而是一个R3 的圆弧顺着螺纹线缠绕于圆弧面上的一条特殊的螺旋弧槽。

宏程序为:

#1=1.(刀宽)

#3=81.(大经)

#4=10.(起点Z)

#5=0(起始层次)

#2=[8.-#1]-[0.072*#5](Z 向加工宽度)

N10#6=#4-[#5*0.036](Z 轴偏移)

#3=81.-[#5*0.2](X 轴偏移)

N 20G 0X90.Z#6.

G0X#3

G32Z-10.F8.0(导程8mm)

G0X90.

Z#6

#6=#6-0.2(每一层中Z 轴偏移量减刀宽尺寸)

#2=#2-0.2(每一层中Z 向终点判别)

IF[#2GT0]GOTO20

#6=#4-[8-#1]+[0.036*#5](每一层中Z 轴最终尺寸)

G0X90.Z#6.

G0X#3

G32Z-10.F8.0

G0X90.Z#6

#5=#5+1.(层次加1)

#2=[8.0-#1]-[0.072*#5](下一层加工宽度Z 向)

IF[#2GT3.0]GOTO10(终点判别)

G0X100.

Z0.

M1

宏程序中用到了几个公共变量,按常理说公共变量不会影响到数控机床系统内部设定的系统变量,但我们应该根据现场情况灵活处理,比如说双通道的数控机床(哈挺QTT65、DMG Twin42 等)可能单独运行宏程序模块时会产生报警,因为宏程序变量和系统内部变量发生冲突,这时我们可以做以下更改:打开机床面板-手轮调到编辑模式-可写入打开(把WRITE 参数0 改为1)-搜索到参数6000-把6000 下排的第五位参数改为1;假如我们的机床是单通道的可以无需任何更改直接运行。

2.GibbsCAM 软件编程方法

GibbsCAM 是Cimatron 公司旗下的一款面向零件加工,尤其是车铣复合领域的CAM 加工方案,其最大的特点是界面简洁,易学易用,操作模式和我们的工艺习惯非常一致。

2.1 双曲线特征编程

借助GibbsCAM 加工这种非圆弧曲面会让加工变得轻松简单。软件自动提取出车加工所用轮廓,并应用加工标记,定义想要加工区域的起始点和终止点即可。见图2 所示。注意图3采用的是下刀塔刀具加工(哈挺TT65 双刀塔机床),所以虽然选择加工对象为X 正向,但由它生成的切削轨迹会自动对用到X 负向,以适应下刀塔刀具的加工。

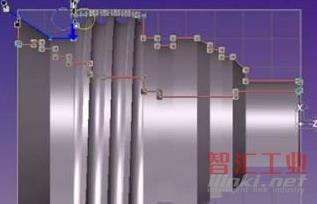

图3 GibbsCAM 切槽粗加工

粗加工-选择宽为3mm 的切槽刀,工程序由计算机自动生成,转速S1200、进给量F0.1,加工时间为34秒。

G0G 99Z -48.31M264

X85.

G1X68.303F.05

G0X85.

Z-50.31

G1X58.1F.1

G0X85.

Z-53.23

G1X 58.1

G0X85.

G0G99Z-87.506M8

G1X63.986F .05

G0X85.

Z-90.341

G1X63.986F .1

G0X85.

Z-93.175

G1X 63.986

G0X85.

Z-95.8

G1X 67.488

G0X85.

Z-98.424

G1X70.991

G0X85.

Z-101.049

G1X74.493

G0X85.

Z-103.673

G1X77.995

G0X85.

Z-106.298

G1X81.498

G0X85.

G97S 2000

G0G99Z-87.456M8

G1X85.004F .04

X63.886

Z-93.225

X86.528Z -110.192

G0X85.

M9

M5

M98P1(回安全换刀点)

M1

精加工采用3mm 切槽刀,转速S1800、进给量F0.04,加工时间为31 秒。具体NC 代码忽略。

2.2 螺旋圆弧槽加工法

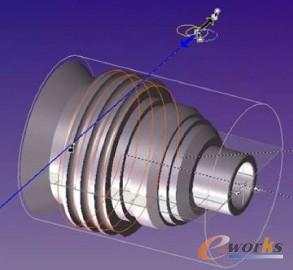

用GibbsCAM 软件编程只需控制一条线段就可以编出想要的螺旋槽走刀轨迹,如图4所示:

图4 GibbsCAM 缠绕加工螺旋圆弧槽

此处应用GibbsCAM 软件体现出极大的优越性。只需在YZ 面上取一条螺旋线的展开图,然后针对此平面上的直线进行最简单的 2.5 轴编程,并对应应用GibbsCAM 缠绕加工(Rotary Milling)就可以生成预期的加工轨迹(图中红线)。有人可能会质疑说由 CAM 软件生成的G 代码都比较长,而如果机床内存太小,带来加工的不便。然而恰恰相反,针对此螺旋圆弧槽,下面是GibbsCAM 生成的加工G 代码:

G0G 98Y0.Z-55.474

X85.

M5

M23

G19

M51S2500

C-115.607

X84.

G1X76.F100.

X82.567 -86.695C1317.03F111.004

G0X84.

X85.

M16

M9

M55

M98P 1

M1

加工参数S2500,进给量由软件计算生成,比如说你给F80 的进给量,软件通过计算最后输出F111.004的进给量,因为该螺旋槽不是普通螺旋槽(公司的很多零件外壳面上的三条螺旋槽),此处的螺旋槽是一个半径为3mm 的圆弧顺着一条导程为8mm 的螺纹线缠绕在半径100mm 的圆弧面上而组成的螺旋弧槽,比如当加工螺纹时,只给出主轴转速,进给量由数控机床里的脉冲编码器通过对螺距和转速的编译而控制,所以此处加工螺旋弧槽进给量是由软件计算得出,加工时间为12 分44 秒。

3.结语

本文通过针对第三届全国数控大赛的一道试题,讲解了如何应用手工宏程序编制方法,以及应用CAM软件的智能编程方法。两种情况都在现实加工中普遍存在。但随着企业信息化技术的提升,CAM 软件作为数控高效加工的一个平台,结合自身情况有效的利用它,可以极大的简化编程难度,提高生产效率。近些年在铣削加工包括五轴铣削方面的CAM 技术应用越来越成熟,但在复合加工方面,目前还是手工编程居多。希望本文对此领域的加工技术感兴趣的朋友有所裨益。

Copyright © 2015 ilinki.net Inc. All rights reserved. 智汇工业版权所有

电话:010-62314658 邮箱:service@ilinki.net

主办单位:智汇万联(北京)信息技术有限公司

主办单位:智汇万联(北京)信息技术有限公司