基于PLC的西门子810系统数控机床故障诊断与排除

发布时间:2016-09-02作者:沧海一土

在数控机床中, CNC系统完成刀具相对于工件各坐标轴几何运动规律的数字控制, 包括插补运算和刀具补偿等数据的处理, 另外还有许多辅助功能, 如主轴的正反转运动和停止、进给运动的启动和停止,刀库及机械手换刀控制, 冷却、排屑装置和工件的装夹等许多应答式开关量的控制均是由数控机床中的可编程控制器完成的。

可编程控制器简称PLC, PLC在数控机床上起着连接CNC与机床的桥梁作用, 一方面, 它接受CNC的控制指令, 并根据机床侧的控制信号, 在内部顺序程序的控制下, 给机床侧发出控制指令, 控制电磁阀、继电器、指示灯, 并将状态信号发送到CNC;另一方面, 在对大量开关信号处理过程中, 任何一个信号不到位, 任何一个执行元件不动作, 都会使机床出现故障。

西门子SINUMER IK810 系统是德国西门子公司20世纪80年代中期推出的中档数控系统。其后的十几年中西门子公司相继推出GA1、GA2、GA3三种型号的810系列产品。由于系统功能强, 使用方便, 硬件采用模块化结构, 系统便于维修, 并且体积小, 因此810系统得到了广泛的应用。810 系统自带一个集成式PLC, 用于实现系统与机床的接口和电气逻辑控制。

在数控机床的故障中, 输入/输出(I/O) 故障是最常见的故障, 通过对可编程序控制器PLC的检查,可以很方便地判断出810系统数控机床的这类故障。

1 根据PLC的状态信息诊断故障

西门子810系统的700027063号显示的信息是对操作者的提示和警告, 是机床制造厂家为特定机床设计的, 状态信息来自机床制造厂家编写的、事先存储在NC系统中的状态文本, 指示机床的状态, 如液压或润滑油位不够、负载门打开、设定一些开关位置等等。

这样, 可以根据屏幕上的状态信息进行机床维修。应用实例: 采用西门子810系统的数控磨床, 有一段时间经常出现7000 号报警, 出现报警时, 机床不能进行其他操作。按复位键或者关机再开, 故障有时会消除。

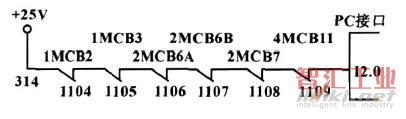

故障分析与检查。出现报警后对机床控制部分的热继电器进行检查, 没有发现问题。根据数控系统工作原理, 出现7000 号报警, PLC 的相应标志位F10810应该置为“1”。用系统D IAGNOSIS菜单中的PLC STATUS功能检查F10810状态, 在出现报警时其状态确实变为“1”, 查看PLC梯形图, 有关标志位F10810部分的梯形图如图1所示。

图1 7000报警梯形图

分析梯形图, PLC输入I210的状态变为“0”是使标志位F10810 状态置“1 ”的根本原因。只要I210的状态变为“0”, F10810 状态就变为“1”并自锁, 这时不论I210的状态如何, F10810状态一直为“1”; 只有I210 的状态变为“1 ”, 按复位键,I9817变为“1”后, F10810才能变为“0”, 这时故障报警才能复位。

根据电器原理图, PLC输入I210 的接法如图2所示, 是6个热继电器的常闭触点串联之后接入PLC输入端子的。在出现报警时, PLC输入I210 的状态确实变为“0”, 这时在线测量热继电器常闭触点接线端子上的电压, 2MCB6B 上的1107 号接线端子上有电压, 而2MCB7 上的1107 号接线端子却没有电压, 检查端子间的连线时发现, 1107 号导线在2MCB6B的接线端子上虚接。

故障处理: 紧固2MCB6B的接线端子后, 这个故障不再发生。

2 使用机外编程器诊断机床侧故障

对于810系统的数控机床, 有些故障没有报警信息, 只是某些动作不执行。对于这类故障, 需要根据数控系统的工作原理和PLC的梯形图来诊断故障。西门子数控系统没有梯形图显示功能, 所以在分析这类故障时需要使用机外编程器对梯形图的运行情况进行跟踪, 找出故障原因。

应用实例: 采用西门子810系统的数控磨床加工工件时, 有时机械手没能把磨削完的工件带出, 而又送入一个工件, 两个工件都挤到吸盘上, 无法正常加工。分析这台机床的工作原理, 工件磨削完成后, 机械手插入环形工件并带着工件上滑至出料口, 机械手退出工件, 磨削完的工件掉入出料口, 而机械手继续上滑至上料口, 完成上料的工作。

仔细观察故障的发生过程发现, 工件磨削完成后, 机械手插入环形工件, 之后又马上退出工件, 接着机械手经过出料口上滑至上料口, 将机械手插入未磨削的工件, 带动工件下滑至电磁吸盘与没有带出的工件挤在一起。

其故障比较复杂, 并且不经常发生, 故用机外编程器在线监视PLC程序的运行。

图2 PLC输入I210电气连接图

梯形图在线跟踪, 从工件磨削完成、机械手插入工件又马上退出这一现象入手, 根据机床电气原理, PLC输出Q211 控制气缸使机械手从工件退出。这部分的PLC梯形图如图3所示。

图3 机械手退出工件控制梯形图

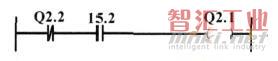

用编程器在线观察梯形图的运行, 发现机械手插入时, 由于Q212 变为通电状态(Q212 控制机械手插入电磁阀) , 其常闭触点断开, 使Q211 处于断电状态。而插入工件后, Q212马上断电, Q212的常闭触点恢复闭合, 从而使Q211 有电, 控制机械手退出。根据电气原理图, PLC的输出Q212 控制气缸使机械手进入工件。为了确定Q212断电的原因, 继续观察有关Q212的梯形图, 如图4所示。

图4 机械手插入工件控制梯形图

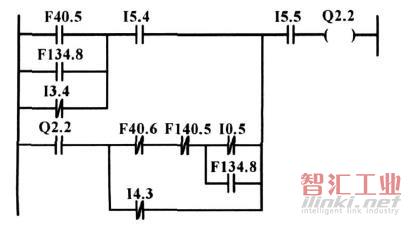

在线跟踪PLC程序运行, 发现Q212断电的直接原因是标志位F4015的触点断开, F4015是加工程序中的辅助功能指令M53 的译码信号, M53 是机械手插入指令, 标志位F4015是由数控系统把加工程序中的M53 指令译码后置位的, 复位则由PLC程序完成, F4015 复位梯形图如图5所示。

图5 M53辅助指令复位梯形图

机械手插入时Q212通电, 机械手到位后, 到位信号I316的状态变为“1”, 这时把F4015 复位, 应该是正常的。因此Q212掉电另有原因, 重新分析图4, Q212通电后有一支路应该可以实现自锁, 从在线梯形图显示来看, 由于标志位F14015 有电, 其常闭触点断开, 不能使Q212自锁。

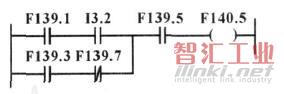

图6 标志位F14015的控制梯形图

控制标志位F14015的梯形图如图6 所示,继续在线观察这部分梯形图, 发现PLC的标志位F13911、F13915 和输入I312的触点都闭合, 使标志位F14015 的“线圈”有电, 所以3 个问题只能逐个排除。首先检查PLC输入I312的状态是否正常, 根据电气原理图, 如图7所示, PLC输入I312连接的无触点开关3PX2, 该开关检测机械手是否到达出料口的信号, 在机械手到达出料口时, 它的状态应该变为“1”, 在其他位置它的状态都应该是“0”。出故障时, 机械手在磨削位置, 其状态应该是“0”, 但它的状态却为“1”。在机械手还没有上滑至出料口时它的状态就已经为“1 ”, 说明这个开关损坏。

图7 PLC输入I312的连接图

故障处理: 更换新的无触点开关, 机床故障被排除。

3 结语

由以上分析可知, 通过对可编程序控制器PLC的检查, 利用PLC的状态信息和在线动态跟踪PLC梯形图, 可以很方便地判断并解决西门子810系统数控机床故障。

Copyright © 2015 ilinki.net Inc. All rights reserved. 智汇工业版权所有

电话:010-62314658 邮箱:service@ilinki.net

主办单位:智汇万联(北京)信息技术有限公司

主办单位:智汇万联(北京)信息技术有限公司