数控机床液压机械手的PLC控制系统

发布时间:2015-09-03作者:沧海一土

0 引言

随着工业自动化的发展,出现了数控加工中心,它在减轻工人的劳动强度的同时,大大提高了劳动生产率。但数控加工中常见的上下料工序,通常仍采用人工操作或传统继电器控制的半自动化装置。前者费时费工、效率低;后者因设计复杂,需较多继电器,接线繁杂,易受车体振动干扰,而存在可靠性差、故障多、维修困难等问题。为解决以上问题,我们研究开发了一套采用可编程序控制器PLC控制的上下料机械手控制系统。该系统动作简便、线路设计合理、具有较强的抗干扰能力,保证了系统运行的可靠性,降低了维修率,提高了工作效率。

1 系统工作原理

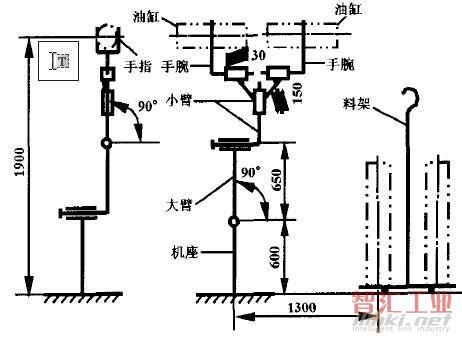

如图1所示,本系统的上下料机械手采用关节式整体结构,具有结构紧凑、运动平稳的特点,可以方便地实现无级调速。该装置抓取工件质量可达40~50kg,工作范围为横向1.2m、纵向0.8m。

图1 机械手的机械结构简图

系统启动时,首先进行自检,若设备正常,则机结束信号传来时,机械手开始动作,其具体动作过程如下:原始位置→小手臂伸出→手指夹紧(抓住卡盘上的工件)经短时延时一手腕向左逆摆(从卡盘上卸下工件)→大臂旋转180°→小手臂伸出(上料)→开关发出料到位信号→手指松开(放料)→小手臂缩回→小手臂上摆(同时卡盘夹紧工件,机床开始加工)→大手臂下摆→手指松开(将工件放在料架上)→小手臂缩回→大臂旋转180°同时料架转位(转60°)→小手臂伸出→手指夹紧(抓住待加工的工件)→大手臂上摆(从料架上取走工件)→小手臂水平待料,系统原位卸荷。

2 系统结构组成

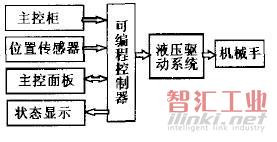

机械手的整个系统主要由控制系统、驱动系统和执行系统三部分组成,其结构框图如图2所示。控制系统主要包括:位置检测装置、可编程控制器、主控柜及主控面板(状态显示和操作按钮)。

图2机械手的系统结构图

驱动系统采用全液压驱动,该系统能实现机械手的自动运行、手动调节,同时保证了整机动作迅速、平稳,特别是满足了机械手伸缩臂的动作精度、需承受大负载及运动性能等方面的特殊要求。

执行系统由升降机构、回转机构、手臂伸缩机构、手部夹持机构、定位机构等组成,整体为圆柱关节式结构。与传统的上下料机械手不同的是:该系统采用了具有双夹持结构的手臂设计(图1),在其中一夹持机构卸料后,手臂旋转一定角度,另一夹持机构上料,在两次上下料之间机械手臂往返各一次,与传统的往返各两次比较更加节省时间,效率更高。

3 系统软硬件设计

整个机械手的控制,是通过向系统提供符合要求的开关信号来实现的。具体地讲,就是按机械手的动作要求,PLC通过信号采集、控制液压系统的电磁换向阀的通断电,实现装置的自动或手动上下料。系统的硬件主要由机械本体、液压驱动系统、PLC控制系统组成,软件系统主要通过PLC的编程实现。

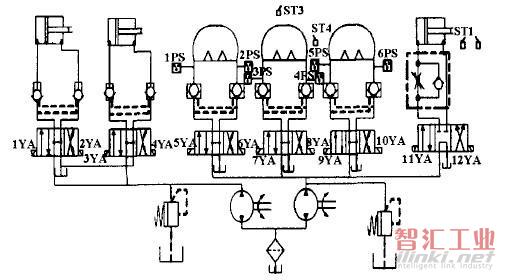

3.1 液压驱动系统

液压系统原理图如图3所示,在该系统中,为防止各种干扰影响手指抓取工件,故采用双泵供油;手部的夹紧和松开动作的控制,是由双作用式活塞缸配合凸轮和连杆机构组合驱动,实现卡爪的圆弧开合;手腕、小手臂、大手臂的摆动则是由摆动液压马达实现,手腕、小手臂可在相互垂直的两平面内摆动,大手臂可正反旋转180°;为防止突然断电时手指松开和大、小臂倒下来,在手指夹紧油缸和大、小臂油缸的控制回路中采用液控单向阀,并在液压回路中配置限位开关、压力继电器和位置传感器来实现动作的换接控制。同时还设置急停、复位。

图3液压系统图

3.2 PLC控制系统

根据系统控制信号的数量,本系统选用三菱FxON-60MR-D型可编程控制器。该PLC自带编程器,能实现离线及在线编程,还可以结合实际的工程要求,调整控制程序,实现机械手的不同动作,实现了柔性化设计。

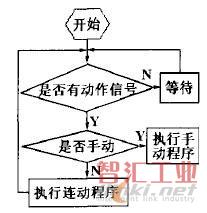

该机械手在PLC控制下可实现手动、连续动作两种工作方式,主程序流程图如图4所示,手动方式是指利用按钮对机械手每步动作单独进行控制,连动方式是指机械手根据控制信号自动循环执行每步动作,直至收到停止信号。系统启动后,根据工序要求,通过旋转按钮确定机械手的工作方式,如果选择单动则执行手动程序,否则默认执行连动程序。

图4 PLC主程序流程图

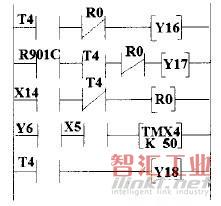

PLC的自动控制程序的编写方法很多,根据本次设计中机械手的特点,要求每一个动作严格按顺序执行,因此采用步进指令编写,可保证机械手的运行有条不紊,即使出现误动作也不会造成混乱,图5即为机械手动作过程控制的梯形图。其动作执行过程如下:系统启动,机械手处于待料状态,获得取料信号后机械手开始动作,从原点出发按工序自动循环工作,直到收到停止信号,机械手在完成最后一个周期的工作后返回原点,自动停机。

图5机械手动作过程控制梯形图

为避免因压力不足或机械手动作不到位造成的误动作,系统设置了延时报警系统,如图6所示。

图6延时报警系统梯形图

当某一液压缸因故障被卡超过设定时限,延时报警系统将动作:设YS为控制该缸动作的继电器,XS为对应动作的限位,若该动作超时,对应的时间继电器T4将动作,则T4的动合触点接通,首先接图6延时报警系统梯形图通Y18,切断电源,停机。因故障排除按钮为动作,内部继电器RO未导通,则Y16接通,与之相连的报警蜂鸣器通电发声报警,与此同时,8901 C导通后周期性地通断,通过已接通的功导通Y17,使与之相连的报警指不灯不停闪烁,提醒工人排除故障,从而避免故障加重造成损失。一旦按下故障排除按钮,X14接通,内部继电器导通,其通断触电打开,蜂鸣器停止报警,报警灯熄灭。

4 结束语

本系统采用PLC对数控机床上下料机械手进行控制,实现了手动、连动、互锁、状态显示、延时报警等功能,具有较强的抗干扰能力和良好的可靠性。经调试检验,该系统运行符合程序设计要求,具有良好的协调运行性能。

Copyright © 2015 ilinki.net Inc. All rights reserved. 智汇工业版权所有

电话:010-62314658 邮箱:service@ilinki.net

主办单位:智汇万联(北京)信息技术有限公司

主办单位:智汇万联(北京)信息技术有限公司