开放式热切割机数控软件系统的研究

发布时间:2017-09-04作者:智汇胡妮

工业PC机软、硬件资源的丰富使得数控系统的开发更加方便快捷,系统的开发也不再受内存大小等硬件资源的限制。但就目前而言,这些优势均是以牺牲控制系统的实时性为代价的,因为在多数情况下,以工业PC机目前的速度是不能兼顾或很好地完成系统维护及实时控制这两项任务的。针对以上矛盾,许多开发商采取了一种折衷的方案,即采用基于双CPU的数控系统。在该种类型的数控系统中,上位机即工业PC机完成系统维护、加工代码读取、译码,刀补、刀具位置显示等任务;下位机是一种连接于系统扩展槽内、能够与上位机进行实时通讯、独立控制的微机,用于实现对系统实时加工的控制。这样,数控系统兼顾了系统维护及实时控制两个方面,满足了数控系统的要求,也实现了数控系统的开放化。

本文将简单介绍一下基于这种思想而开发的热切俐机数控软件系统,即上位机软件系统的构成及开发。

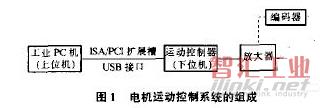

1 控制系统的组成

数控热切割机床是数控机床的一种,它具有一般数控机床的特点,能根据数控加工程序,自动完成从点火一预热一通切割气体一切割一熄火一返回原点的整套切割过程。但热切割机床又有别于一般数控金属切削机床,它是利用气体的高温火焰把钢板割缝加热到熔融状态,用高压氧吹透钢板实现切割,而不象金属切削机床那样,用金属切削工具与工件刚性接触来进行切削加工。

本文所研究的数控热切割机系统采用上、下位机控制的形式。控制系统的组成见图1。

系统中,上位机实现系统的各种维护任务并负责将加工数据传送到指定的端口或内存范围;下位机根据上位机的加工数据控制电机实现实时的加工控制。在本系统中,下位机采用深圳市摩信科技有限公司开发的MCT8000S4系列控制器,上位机获取加工数据后将其轮流放入特定的两个结构相同的内存空间,下位机实时地读取该空间中的加工数据,这些数据直接应用于电机运动的控制。该系列的控制卡已经将插补功能内置,只需要上层提供相应的刀补后的加工数据和控制数据即可。

上位机的控制系统是基于PC机和Windom平台的。其具有全中文的人性化操作界面,可以进行任意形状的图形加工,还可以根据用户需要,配置自动调高、自动预热、自动点火、自动穿孔、自动喷粉划线CAD自动编辑套料等功能,开发平台采用VC++。

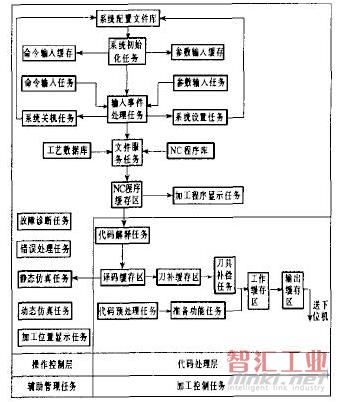

2 任务的划分

数控火焰切割机的任务分为实时任务及非实时任务陌种。实时任务又分为实时随机任务和实时周期任务;非实时任务分为非实时随机任务和非实时周期任务。实时任务是和加工的实时控制密切相关的任务,尤其是实时周期任务;非实时任务是系统管、维护及辅助的任务。

上位机的非实时随机任务有:参数输入任务、命令输入任务、程序解释及刀具半径补偿任务、程序预处理任务,文件服务任务、系统设置任务。系统帮助任务,故障诊断任务及输人事件处理任务。这些任务的产生及处理是非实州的,也是随机的。这些任务由Windovcs系统提供的消息映射机制来完成。

上位机的实时周期任务有:控制参数显示任务,加工动态显示任务、加工参数显示任务、加工程序显示任务及加工数据送人任务。这些任务主要是由系统定义一系列的不同优先级的线程实现,对访问有次序的线程采取制约机制,限制运行次序及访问权限。

热切割机数控系统上位机软件结构见图2。

图2 热切割机数控系统上位机软件结构

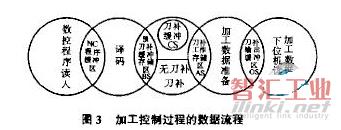

3 数据流程

数控火焰切割机的数控系统和一般的数控系统一样。必须完成译码(加工代码解释)、代码预处理(刀补等)、插补准备,插补等儿个基本过程来实现加工。由于该系统采用了标准的运动控制卡,插补功能由运动控制卡的硬件电路来完成,所以上位机软件系统只需要提供相应的加工数据即可,如图3所示。下面简要说明一下其数据的流程:零件的加丁程序在经过丁NC程序准备后,以ISo标准格式放人NC程序缓冲区中,首先经过NC程序的译码操作,将代码中的加工及控制信息提取出来,以约定的格式存放于预刀补缓冲存储区BS中;刀补后的数据放人刀补工作缓冲区AS中,然后将AS的内容置为可直接用于下位机读取的数据后放人刀补输出缓冲区OS中,下位机会循环检测该区域的数据是否准备好,准备好后读取数据控制电机及相关设备运行。在没有刀补的情况下,将BS区中的轨迹信息经过简单处理后直接放人刀补工作缓冲区AS中。

在有刀补处理的情况下,只用一个BS缓冲区不能够满足实际刀具中心轨迹计算的需要,因此在BS区和AS区之间设立刀补缓冲区CS。BS、CS和AS各自包含一个计算区域,这样,在系统启动后,第一段加工程序先被读人BS,经过刀补任务处理后,在BS经过数据计算的第一段编程轨迹被送到CS中暂存。接着代码解释任务又将下一段加工程序读人13,5中。由刀补任务计算出第二段程序的编程轨迹。接着。对第一、二两段编程轨迹的连接方式进行判别,根据判别的结果,对Cs中的第一段编程轨迹做相应修正。修正结束后,顺序地将修正后的第一段编程轨迹由CS送入AS,第二段编程轨迹由Bs送人CS。随后,由插补准备任务将AS的内容处理成可直接用于插补的数据送到OS区。

在读入加工程序控制数据的同时,系统还要求读人界面上用户对系统的设置,这些设置构成了系统的另一个控制参数表。这些控制参数中,需要在系统启动时进行总体设置,也可以在程序运行期间零件加工完成后进行设置,如软件限位、最高速度等。

4 系统模块的划分

上位机的控制系统按用户的需要,共分为丰框架、界而、译码。刀补。幽形库、仿真几个模块。

主框架是控制系统软件本身的构架,它不但包含软件本身的框架类、数据处理类,视图类以及框架本身生成的必要资源(工具条,边框等),还承载了系统后加入的各种资源以及动态连接库。系统的开发是分成几个模块进行的。这样消启、的转接收和调用功能只能分配到各个功能实现类的管理框架中去。系统的维护采用了集中的原则,即只要主框架可以处理的消息和任务就要尽量集中到主框架中去处理。例如,属性框、对话等资源又是一种规模较小的框架,他们不但负责数据读入的一系列处理,还负责将相应的消息发送到主框架中去并启动主框架的新任务,以便主框架进行正确的处理。这样做的好处是系统结构清晰、分配有序、便于二次开发。该系统开发了十个界面:即主界面、手工移动界面、定程移动界面,极限移动界面、钢板准直界面、程序编辑界面、多件加工界面、自动加工界面、系统设置界面及诊断界面,并实现了各界面内部切换功能、相应工具条的显示隐藏(系统消息及自定义消息结合)及对应功能的调用。

译码模块是对加工数据进行处理的第一个模块。译码数据的正确与否直接关系到系统能否正常运行。译码模块处理的是标准的G代码,该模块中集成了对数控代码的读人、错误检查、加工轨迹参数的读取与规范。控制参数的读取与存储等功能。该模块中的加工及控制信息均存在于~个全局的模板中,便于后继的处理及访问。

刀补模块采用c功能的刀具半径补偿算法,因c刀补基于矢量的计算原理。所以能够很好地解决工作轮廓加工过程中两程序段间的转接过渡问题。这种补偿技术通过计算和判断转接类型(伸长型,插入型、缩短型)、曲线连接形式及刀补状态,再加上译码的数据来实现数据的处理。

图形库是数控火焰切割机必不可少的组成部分,在图形库中存在大量的标准工件。这些标准工件为相同及相似工件的加工提供了便利。图形库还具有编辑套料功能,能对标准件的尺寸、数量、位置等进行编辑,还可以将不同的标准件台并在同一个钢板中,并自动生成加工代码,功能十分强大。

仿真模块是在不启动电机的情况下而实现加工过程模拟的绘图模块。浚模块与主框架的说类密切联系。是由具体绘图函数、尺寸计算函数以及插补运竹函数组成战的。该模块的实现原理是:在土捱架的视类中定义一块视图区域,该区域以外的视图均不允获得绘制图形,按照一定的算法,根据译码后的数姑来获得当前钢板零件的大小;按照钢板的人小及绘图区域大小设定比例尺;由编译后加工及移动数据,经译码运算后,将各曲线按照插补方式分成小直线段,再按一定速度有序地绘出,最终绘图的结果即为所加工的钢板,绘图次序即为加工次序。

5 系统功能的定义

该数控系统具有手动控制、程序编辑、自动加工、零件选项。套料、系统设置、监控诊断机系统帮助等功能。

手动控制中实现了点动、连续移动,定长移动、回零等功能。用于系统定位及实现简单加工。程序编辑中实现了加工程序的打开、新建、编辑、存储及图形预显等功能,用于对G代码文件的编辑处理。

自动加工功能对程序编辑处理后的G代码文件实现加工,它也包含了一些对主轴的控制,如停止加工、暂停加工、断点记忆功能等。

零件选项主要是针对经程序编辑处理后文件的图形进行排列和转动,并可以形成新的G代码文件。

套料功能中实现了不同零件间的组合、拆分、相对转动,排列和切割顺序的定义等。

系统设置中实现对系统一些全局参数的设置,其中包括系统运行需要的参数和系统调试需要的参数两类,只有这两类参数的正确设置才能够保证系统的正常运行。

监控诊断包含了对系统全部硬件端口,传感器和电机的检测功能,另外,还具有一些系统维护的必要软件工具,如杀毒程序等。

6 结论

本文介绍了一种基于PC机和Windows平台,用于火焰切割、等离子切割和激光切割的开放式热切割数控系统的有关构成、上位机任务的划分、加工数据内容。该控位机系统的开发已接近尾声。本系统的研制成将提升切割机的整机性能,提高切割机的性能价格比,增强其在市场上的竞争实力。

Copyright © 2015 ilinki.net Inc. All rights reserved. 智汇工业版权所有

电话:010-62314658 邮箱:service@ilinki.net

主办单位:智汇万联(北京)信息技术有限公司

主办单位:智汇万联(北京)信息技术有限公司