数控铣削加工中顺铣和逆铣对加工表面粗糙度的影响分析

发布时间:2015-09-05作者:智汇小新

顺铣和逆铣无论在卧式铣床还是立式铣床上,无论是采用周铣还是端铣都是在牛产实践中经常采用的两种铣削方法,顺铣时切削点的切削速度方向(或刀具作用在工件上的切削力方向)在进给方向上的分量与进给速度方向一致,逆铣则相反。在铣削加工中,工件已加工表面的粗糙度是产品质量的一项重要指标,主要表现在零、部件的配合性、密封性、耐磨性以及耐腐蚀件和抗疲劳性等方面。影响工件已加工表面粗糙度的因素可分为几何要素和非几何要素两个方面,几何因素主要表现为转速和进给速度等,这个方面可以通过一定的几何关系求出其理论值,这个值是相对稳定的。非几何因素主要表现为刀具的性能、被加工材料的性能、冷却液的性能以及工艺系统刚性等,它的影响是不确定的、随机的,但通过采取一定的措施义是相对可控的,生产实际中可以找到很多这样的实例。

实际加工中采用顺铣还是逆铣是每一个数控编程工作人员在编程时必须考虑的工艺问题,因为它直接影响到产品的质量和已加工表面的粗糙度。根据数控铣削加工中顺铣和逆铣的加工特点以及业界的共识,普遍认为粗加工时采用逆铣较好,精加丁时采用顺铣较好,顺铣是为获得良好的表面质量而经常采用的加工方法。在常规的切削加工条件下,实际情况究竟如何,下面通过一些实验数据进行分析说明。

1 表面粗糙度数据采集

实验条件:刀具采用高速钢立铣刀Φ 16 mm;工件采用普通碳素钢材料,尺寸为100 mm×100 mm×30mm;仪器采用北京时代的TR210手持式表面粗糙度仪;设备采用协鸿850了轴立式加工中心。

加工实验中,采用背吃刀量为ap30 mm,通过改变不同的切削参数,获得数据。

(1)实验方法一:改变径向切深(侧吃刀量)ae=0.3~0.7 mm,以转速,n=600 r/min,进给量∫=200m/min的方法切削工件,对每一个加工面都采集两端和中间三个区域的数据,并计算出平均值如表1。

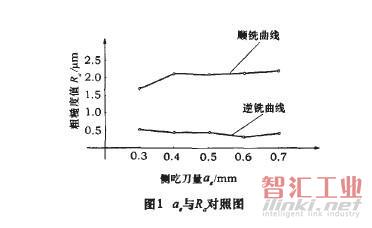

按照不同的径向切深,顺铣和逆铣表面粗糙度测量的平均值如图1。

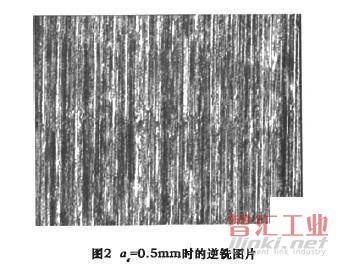

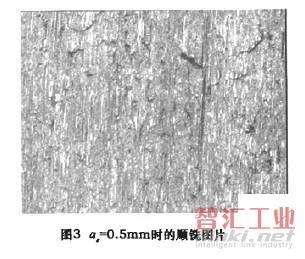

径向切深(侧吃刀量)ae为0.5 mm,转速,n为600r/min,进给量∫为200 m-n/min,以逆铣方法切削工件表面微观图如图2所示;以顺铣方法切削工件表面微观图如图3所示。

(2)实验方法二:改变进给量.∫=100~500mm /min,以转速n=600 r/min,径向深切(侧吃刀量)ae=0.5mm的方法切削工件,对每一个加工面都采集前后两端和中间三处区域的数据,并计算出平均值如表2。

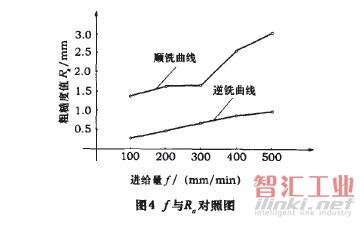

按表2采用不同的进给量,顺铣和逆铣表面粗糙度测量的平均值如图4。

进给量∫为300 mn/min,转速n为600 r/min,径向切深(侧吃刀量)ae为0.5 mm,以逆铣方法切削工件表面微观图如图5所示;以顺铣方法切削工件表面微观图如图6所示。

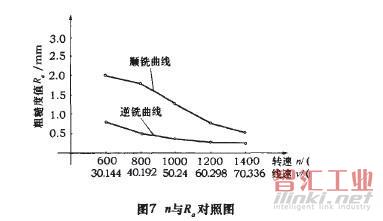

(3)实验方法三:改变转速n=600~1 400 r/min,以进给量∫=200 mm/min,径向深切(侧吃刀量)ae=0.5 mm的方法切削工件,对每一个加工面都采集前后两端和中间三处区域的数据,并计算出平均值如表3。

按表3在不同转速下顺铣和逆铣表面粗糙度测量的平均值如图7。进给量∫为200 m/min,转速n为1 000 r/min,径向切深(侧吃刀量)口。为0.5 mm,以逆铣方法切削工件表面微观图如图8所示;以顺铣方法切削工件表面微观图如图9所示。

2 数据分析

通过以上三组实验数据可以看出,在通常的铣削条件下,逆铣加工的表面粗糙度要优于顺铣加工的表面粗糙度。在实验方法一中,通过改变刀具的径向切深获得数据,从图1顺铣和逆铣各自的曲线中可以看出,ae=0.3 mm时,顺铣曲线略低,逆铣曲线略高,随后趋于平稳,但随着切深数据的加大,曲线又出现上升的趋势;在实验方法二中,通过改变进给量获得数据,从图4顺铣和逆铣各自的曲线中可以看出,随着进给量的增大,两曲线各自呈上升态势,进给量越大,残留面积越大,表面粗糙度值越大,主要表现为几何因素的影响;在实验方法三中,通过改变主轴转速获得数据,从图7顺铣和逆铣各自的曲线中可以看出,随着转速的提高曲线旱下降的趋势,这个趋势也是由于几何因素的残留面积造成的。转速越高曲线越平缓,两条曲线的走向趋于接近,但对于R。值还是逆铣小于顺铣。

通过计算和作图可以知道,在顺铣和逆铣加工中,如果两种方法的切削参数一致,已加工表面微观不平度的残留几何高度值是一样的。可以得出这样的结论,在数控铣削加工中,顺铣和逆铣两种不同的加工方法对已加工表面粗糙度的影响属于非几何因素,而且逆铣的表面粗糙度值要小于顺铣的表面粗糙度值。

3 顺铣和逆铣的特点

刀具切削金属的过程是一个非常复杂的过程,切削层在主切削刃和前刀面的挤压作用下,发生剪切滑移和翅性变形,影响着切削加工的稳定性和工件的表面质量。顺铣和逆铣由于切屑厚度的变化不同,直接影响着切屑的塑性变形,同时影响着切削力、切削温度以及刀具与工件和切屑之间的摩擦特性。根据前面的实验数据,得出顺铣和逆铣的特点如下:

顺铣的特点:(1)每齿切削厚度从大到小,较厚的切屑变形较大;(2)切人工件时造成的冲击力较大;(3)由于丝杠和轴承有间隙,造成切削过程不稳定;(4)立铣时径向切削分力远离工件;(5)与逆铣比较,已加工表面粗糙度值较大。

逆铣的特点:(1)切人工件时切削从薄到厚,但不是从零开始;(2)因为切出时切屑最厚,所以较厚处的切屑塑性变形较小;(3)立铣时径向分力拉向工件,当径向切削尺寸较大时容易产生过切;(4)由于可以排除丝杠和轴承的间隙,并且切屑变形较小,因此切削过程较平稳;(5)与顺铣比较,已加工表面粗糙度值较小。

4 结语

刀具在切削过程中,参加切削的主要部分包括前刀面、后刀面、刀具的圆弧半径和刀具的刃口半径,它们的不同组合都会对加工质量、刀具耐用度和切削功率产生不同的影响。随着制造技术的不断发展,高速加工、超硬加工、精密加工等各项技术难点正在被业界突破和应用。以上一些实验数据并不能充分说明顺铣和逆铣在加工过程中的一些现象和特点,各项技术指标还有待进一步的研究和探索。

Copyright © 2015 ilinki.net Inc. All rights reserved. 智汇工业版权所有

电话:010-62314658 邮箱:service@ilinki.net

主办单位:智汇万联(北京)信息技术有限公司

主办单位:智汇万联(北京)信息技术有限公司