数控粗加工走刀和进刀方式的研究

发布时间:2017-09-06作者:智汇胡妮

1 引言

作为数控加工的一个重要的工艺参数,走刀方式的选择往往依据工艺人员的经验。由于在影响走刀方式选择的诸多因素(如曲面的几何形状、岛屿的大小和位置、刀具的大小等)中,有些是明确的,有些是含糊的,且它们的作用程度都不一样,仅仅依靠经验将很难做出合理的选择,这使得对走刀方式的选择存在着许多难题。通过铣削过程中的切入角的变化对铣刀所受载荷的影响进行了分析,解决了铣削加工的进刀方式的选取。

2 层切法粗加工

数控加工过程一般分为粗加工、半精加工、精加工3个阶段。粗加工作为数控加工第一阶段,其目的在于迅速切除工件毛坯的大部分余量以提高生产效率,同时为后续加工创造条件。据统计,目前在注射成型模具的加工中,有50%左右的时间花费在切除大余量的粗加工上。因此,从保证产品精度、提高加工效率、缩短交货期等方面考虑,粗加工是一道非常重要的工序。制造业的不断发展,粗加工的研究已被放到了日益重要的地位上。

目前的CAM软件及相关文献中,可将模具型腔的粗加工归纳为如下几类方法:等距切削、层切法(也叫等高轮廓线法)、截面线法、八叉树法和钻孔方法等。各粗加工方法有其自身的特点,层切法由于使用端铣刀加工,基本走刀轨迹被限制在二维平面中,便于轨迹的优化,程序量少,而且空刀现象极少,所以这种粗加工方法应用较广。因此,本文主要针对层切粗加工方法进行研究。

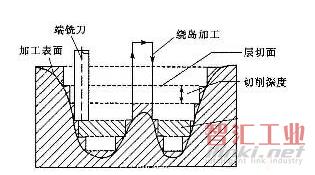

层切法是在等高面上切除坯料,其实质上是一种二维半的分层处理加工方法。在层切法加工过程中,走刀轨迹被限制在二维平面中,方便了刀具轨迹的优化,空走刀现象大大减少,因此, 层切法是特别有效的粗加工方法。层切法加工如图1所示。

图1 层切加工举例

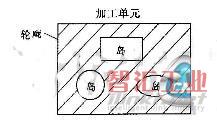

当以层切法进行粗加工时,刀具自上而下逐层地切除余量,层与层之间的高度称为粗加工的层高。在数控加工编程系统中,层高是由工艺人员根据毛坯材料、刀具材料确定的。每个二维切削层与曲面进行求交得到一组交线,将求得交线进行组合(首尾相接),从而封闭得到在二维平面上的一个边界轮廓,这个平面上的二维轮廓有一个外环和若干个内环组成。下面介绍一下相关的概念,如图2所示。

图2 轮廓、岛和加工单元

轮廓。一个区域可被加工,则组成该区域的曲线环称为一个轮廓。

岛。不可加工区域的曲线环,称为岛。

加工单元。一个轮廓及其包含的岛(零个、一个或者多个)称为一个加工单元。一个加工单元只有一个轮廓。在同一层中,可能有多个加工单元存在,但各加工单元之间互不相交。

在每一个层切平面上,根据加工单元中轮廓和岛的信息就可以找出切削区间,按照走刀方式生成二维的刀具轨迹,进行二维平面上的轮廓加工。

层切法粗加工方法的基本思想是:根据毛坯的大小和预先设定的工艺参数构造一系列垂直于刀具旋转轴的平面;将这些分层平面和零件曲面、毛坯体曲面求交;在各分层平面上将求得的交线段组合成封闭的二维环;对这些二维环分别进行等距、互交运算,确定各层的无干涉加工区域;分别计算各层的刀具轨迹,将各层的刀具轨迹统一组织后即形成层切法粗加工的刀具轨迹。

层切法粗加工的基本过程是,在某一层加工结束之后,刀具被抬至安全平面,然后从安全平面快速落刀,从下一层的起始切削位置开始新一层的切削,如此反复,直至零件的加工曲面被全部加工结束。由其加工过程可以看出,层切法粗加工刀轨生成过程的关键问题是如何生成各层面合理的刀轨,其中包括进刀方式的选取和层面刀具轨迹的规划。

3 数控加工的走刀方式选择

3.1 层切粗加工中的走刀方式

数控加工中,走刀方式是指刀具完成工件切削时的轨迹规划方式。

随着CAD/CAM技术的迅速发展,目前很多CAM软件,如MasterCAM、UGⅡ、PowerMill等,都提供了很多走刀方式供数控编程人员选择。因为存在着多种刀位轨迹的生成方法,对于某一特定的加工区域,不同的走刀方式所生成的刀位轨迹不同,所以采用不同的走刀方式来加工某一个工件,其加工时间相差很悬殊,即加工方式对刀位轨迹长度的影响十分明显。因此,走刀方式是粗加工的一个重要工艺参数,是影响加工时间的最主要的因素之一。为了缩短粗加工时间,选择合适的走刀方式来切削某一特定加工区域是相当重要的。这就对编程人员提出了很高的要求,他们必须选择适当的数控加工的走刀方式。

按照数控加工的需要,数控粗加工走刀方式可以分为:行切法、环切法和空间填充法。其中,空间填充法的算法较为复杂,有待进一步改进,较少使用;而行切法和环切法的算法已经比较成熟,故其应用比较广泛。

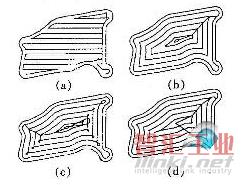

行切法又分为单向走刀(zig)和双向走刀(zig—zag,又称为己字形走刀,如图3a所示)两种走刀方式。采用行切方式进行加工时,如果对加工表面没有特别要求,建议采用zig—zag方式,这样的刀轨最短。如果对加工表面有特殊要求,可以采用zig方式,其代价是加长了刀轨。zig—zag和zig方式不同走刀方向的刀轨长度相差5%~10%。 按照刀具路径偏置的算法不同,环切法也细分为很多种走刀方式,以适合各种情况的加工。例如,在MasterCAM系统中,对于模具型腔的粗加工,环切法可分为以下几种:

平行螺旋(Parallel Spiral)走刀。如图3b,刀具路径按模具型腔的外轮廓以恒定的间距向内依次偏置。

带清角加工的平行螺旋(Parallel Spiral,Clean Corners)走刀。如图3c所示,这种方式与平行螺旋走刀类似,只是在刀具路径的拐角处增加了清除区域。

等重叠螺旋(Constant Overlap Spiral)走刀。如图3d所示,这种走刀方式不同于平行螺旋走刀之处在于:平行螺旋走刀是按型腔的外轮廓依次增加偏置量进行偏置的;而等重叠螺旋走刀每次的偏置都是按照上次偏置后的毛坯轮廓进行的,这样做的好处就是可以清除更多的加工余料。

图3 模具型腔加工常用的走刀方式

3.2 走刀方式的选择原则

选择走刀方式时要考虑两点:一是加工时间的长短;二是加工余量是否均匀。一般来说,环切方式是基于工件形状的走刀方式,加工余量较均匀。而选用行切方式的加工余量较不均匀,若希望行切加工后留下较均匀的余量,通常需要增加围绕边界的环切刀轨。若忽略余量不均匀性要求,行切走刀的刀轨长度通常是比较短的;若考虑余量的不均匀性而增加环切刀轨,当加工区域所有边界较长(如多岛屿情况),则围绕边界的环切刀轨对总的加工时间影响比较明显,行切刀轨一般会比环切刀轨长。行切走刀刀位容易计算,占用内存少,但抬刀次数较多。采用环形刀轨时,则需要多次对环边界进行偏置并清除自交环。

4 数控粗加工的进刀方式

4.1 数控加工的几种进刀方式

刀具切入工件的方式,不仅影响加工质量,同时也直接关系到加工的安全。刀具以高进给速度切入工件将会缩短刀具寿命。通过较平缓地增加切削载荷,并保持连续的切削载荷,可以达到保护刀具的目的。

在数控铣削机床上加工一个封闭的型腔零件,常见的导入方式有如下几种:

(1)垂直进刀。这种导入方式首先需要用钻头在工件上钻一个孔,然后再垂直进刀。垂直导入方式直接明了,不需要太多的计算。虽然先在工件上钻一个孔可以避免产生极大的冲击力,但这种导入方式不容易排屑,产生大量的切削热不容易散发,使得刀具和工件的变形量加大。

(2)步进进刀。步进进刀是对垂直进刀方式的改进,就是少量多次进刀,也就是说垂直进刀一大步,然后回退一小步,接着再进一大步。这种方法有利于机加工的排屑,带走垂直加工时产生的大量的热,因此可以在一定程度上保护刀具和工件,减少工件变形,但是要耗费较多的加工时间,而且精度不容易保证。

(3)斜线进刀。这种方式是令刀具与工件保持一定斜角进刀,直接铣削到一定的深度,然后在平面内进行来回铣削。因为采取侧刃加工,加工时需要设定刀具切入加工面的角度。这个角度如果选取得太小,加工路线加长,反之,如果选取得太大,又会产生端刃切削的情况。此外,由于斜线进刀的速度变化不连续,因此不适合高速加工。

(4)折线进刀。这种方式是刀具以折线下降的方式进刀,到达一定深度后,水平铣削平面。折线进刀是斜线进刀的改进方式。同样也存在速度变化不连续,不适合高速加工的问题。

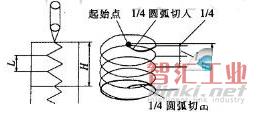

(5)螺旋进刀。这种进刀方式从工件上面开始,螺旋向下切入。由于采用连续加工的方式,可以比较容易地保证加工精度。而且,由于没有速度突变,可以用较高的速度进行加工。型腔高速加工要求进刀方式能使得刀具在不同的切削形式下与被切削材料保持相对恒定的接触状态,同时要求设置合适的刀具进给、切削深度等参数,这样才能符合高速加工的要求,因此,可以看出螺旋进刀最适合型腔高速加工的需要。图4为螺旋进刀的示意图。

图4 螺旋进刀方式的示意图

4.2 进刀方式的选择原则

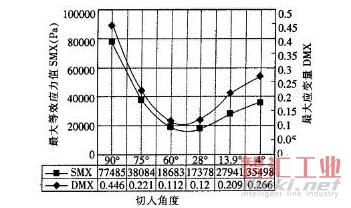

从图5中可以看出,随着切入角度的减小,无论是刀具的最大等效应力值SMX,还是最大应变量DMX的值都是呈减小的趋势的,在切入角28°~60°,SMX和DMX达到了最小。所以在数控加工特别是高速加工螺旋进刀也是很好的选择,它避免了刀具与工件的刚性碰撞和干涉,刀轨的光顺性提高,且易于实现对切入角的算法优化。

图5 不同切削角度刀具的应力应变变化趋势图

(1)有一定切入角度的进刀方式对刀具载荷的影响比一次垂直进刀方式对刀具载荷的影响要小。但如果铣刀采用“步进式”进刀方式可使铣削载荷减少很多。

(2)在高速铣削中如果进刀的方向和刀齿的旋向一致时,最宜采用Z字形进刀和斜向进刀。

(3)螺旋切向进刀对铣刀轴向载荷的减少最大,所以在加工薄壁零件等对轴向载荷敏感的零件,还是以螺旋切向进刀为好。

5 结束语

以上分别介绍了三轴数控铣削加工的走刀方式和进刀方式,只有深入了解数控铣削与普通铣削加工工艺的不同,分别掌握数控铣削的各种走刀工艺和进刀工艺,才能使数控铣削加工技术在生产当中得以更深入地应用,满足现代工业生产的需要。

Copyright © 2015 ilinki.net Inc. All rights reserved. 智汇工业版权所有

电话:010-62314658 邮箱:service@ilinki.net

主办单位:智汇万联(北京)信息技术有限公司

主办单位:智汇万联(北京)信息技术有限公司