散热器有限元分析及优化设计

发布时间:2017-09-06作者:Doris

引言

随着电子技术的迅速发展,电子器件的高频、高速以及集成电路的密集和小型化,使得单位容积电子器件的发热量快速增长。电子器件正常的工作温度范围一般为-5~65℃。研究资料表明,单个半导体元件的温度每升高10℃,系统可靠性降低50%。由此可见,芯片散热问题是影响计算机性能能否提升的关键因素。

翅片散热器是一种在电子器件中使用范围比较广的散热器,换热方式为与空气进行对流换热。按照引起流动的原因而论,可分为自然对流和强迫对流。自然对流的表面传热系数虽然比较低(<10W/K.m2),但因为其无活动部件、性能稳定并且制造成本低这些优点,得到最广泛应用。关于自然对流散热器的设计优化,Avram Bar-Cohen、J.Richard Culham和M.Michael Yovanovich已经做了大量的研究。在这些文章中,基本研究的是垂直布置的翅片散热器。高一博、罗小兵等人对水平布置的翅片散热器进行优化,分析了设计尺寸与表面换热系数、换热量和耗材的关系。

本文从实际应用的角度,对散热器导热性能进行CAE模拟研究,对其结构进行优化设计。首先,利用ANSYS Workbench软件建立某款设计中的带翅片散热器的热固耦合计算模型,着重分析在散热器厚度方向不同区域的散热性能。根据分析结果,提出散热器结构改进的方案。在相同的散热需求下,新结构能节约12.24%的材料。

1 散热器芯片尺寸优化问题的确定

研究发现,散热器芯体结构尺寸对散热器性能有很大影响。例如,翅片高度H、波距G、波峰数M、通道数N等,都是影响散热器传热特性及流阻特性的重要因素。本文的目的就是通过调整散热器芯体尺寸获得优化设计方案。

查阅相关文献得知,散热器的结构设计必须满足以下要求:

(1)散热器传给空气的热量Q应大于发动机及传动装置所要求的散热量Q1,以保证发动机的冷却水温度和润滑油温度维持在安全的范围内,一般把Q取为(2.10~1.20)Q1;

(2)散热器气侧的泵耗功率应尽可能小,至少应小于允许的泵耗功率;

(3)在满足散热要求的条件下,散热器应具有最少的材料消耗和最小成本;

(4)翅片的间距(管带的波距G)不宜太小,以免阻力过大或发生堵塞。

因此,设计散热器时应根据冷却系统的要求,在给定的空间容积条件下,求得最大散热量,同时获得尽量小的风扇泵耗功率;或者是在Q和P值一定的前提下,使散热器所消耗的材料最少(或成本最低)。可见,这是一个多重目标的优化问题。在优化设计中,材料的耗量(或成本)与翅片的厚度,高度有密切的关系。所以,在本文的优化设计过程中,以翅片厚度、高度、数目为变量,在散热器散热量、强度满足实际需求的条件下,以质量最小为最终目标。

2 数学物理模型

电子器件在工作过程中产生的热量必须通过散热器迅速散发到环境(在此为空气)中,以免结温过高而烧毁电子器件。在此模型中,电子器件即热源产生的热量先传导至散热器基板下表面;然后热量经过基板传导至上表面和翅片;基板上表面和翅片与环境进行对流换热和热辐射,最终将电子器件产生的热量散发到环境中。

为了分析模型,减少计算量,对散热器进行合理简化:

(1)假定每个翅片间距流道是均匀的;

(2)翅片材料各向同性且热物理性质为常数;

(3)散热器基板所受热量分布均匀;

(4)环境温度恒定;

(5)无接触热阻和扩散热阻;

(6)整个分析过程是在翅片达到稳态,即热平衡的情况下进行的。

2.1几何模型建立

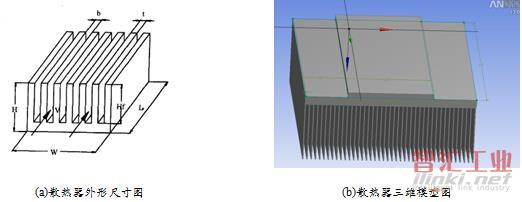

散热器简化后的几何模型如图2.1(a)所示。设置散热器的长、宽、高分别为L、W、H,肋片厚度、高度、数目、间距分别为t、Hf、N、b。在ANSYS Workbench中的DM模块直接建立散热器的三维模型。首先,在平面创建草图,通过拉伸操作创建散热器基板。然后,利用拉伸、阵列等操作建立散热器翅片。创建后的模型如图2.1(b)所示。散热器各尺寸数据如表2.1所示。

图2.1 散热器几何模型图

表2.1 散热器尺寸参数数据表(mm)

2.2网格划分

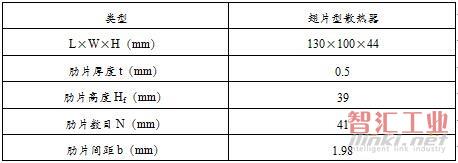

采用自动划分法对模型进行网格划分,散热器基板最小尺寸设为1mm,翅片最小尺寸设为0.2mm。网格划分如图2.2所示。由图(b)网格划分情况统计图可以看出,最终划分的网格节点数为810215,单元数为193052。

图2.2 网格分析图

2.3物理参数及载荷约束设置

因为铝具有价格低、质量轻和高导热系数等特点,而铝合金的力学性能优于金属铝的,故翅片散热器制造材料广泛使用铝合金。该散热器采用6061号铝合金。热源产生的热量先传导至散热器基板下表面,然后热量经过基板传导至上表面和翅片,基板上表面和翅片与环境进行对流换热和热辐射,最终将电子器件产生的热量散发到环境中。对散热器基板施加热流密度为6.25×10-2W/mm2的热量。散热器翅片通过对流换热和热辐射两种方式散热。根据铝合金的散热特性,设对流换热系数为5×10-5W/(mm2°c),发射率为0.4。环境温度设为22°C。

3 分析求解

3.1温度场求解结果及分析

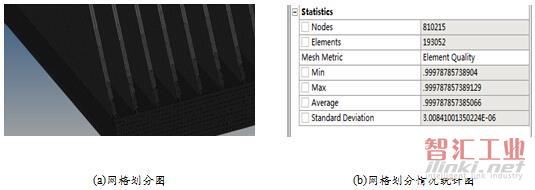

散热器的温度场及总热流结果如图3.1所示。由图(a)可以看出,散热器受热面处温度较高,最高温度为61.70°C。由图(b)可以看出,总热流集中在散热器两侧壁面上,最大热流为0.313W/mm2。

图3.1 温度场求解结果

3.2应力场求解结果及分析

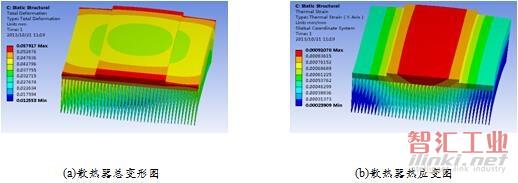

将温度场数据导入静力求解器中,散热器的总变形及热应力求解结果如图3.2所示。由图(a)可以看出,散热器基板前后面变形最大,最大变形为5.79×10-2mm。由图(b)可以看出,热应变集中在散热器受热面上,最大热应变为9.11×10-4mm/mm。

图3.2 散热器应力分析图

由于受热面的大小是由实际工程条件决定的,所以不能随便改变受热面的尺寸。但散热器翅片的结构可根据实际散热需要做出合理优化,因此本文将散热器翅片厚度、高度、数目(即间距)作为优化参数,对散热器进行优化。

4 散热器优化分析

4.1目标驱动优化的实验设计

应用Workbench进行优化分析时通常先定义状态参数和目标参数,查看响应分析、优化分析、求解并验证结果。

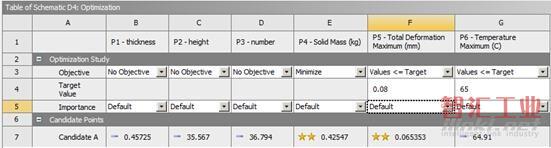

定义散热器的状态参数为散热器质量和最大总变形。然后根据散热器的结构限制,给定翅片厚度变化条件为0.45mm≤Thickness≤0.55mm,翅片高度变化条件为35mm≤Height≤43mm,翅片数目变化条件为36≤Number≤44。并且,将翅片厚度、高度、数目都设为连续型变量。求解目标为质量最小,最大总变形不超过0.08mm,最高温度不超过65°C。

4.2响应面的搜索结果

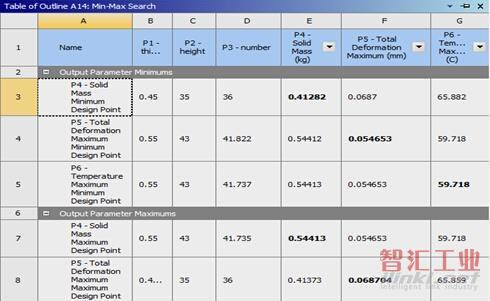

4.2.1最大、最小值搜索结果

响应面的最大值、最小值结果如图4.1所示。由图可以看出,当翅片厚度、高度、数目均为最小值时,散热器质量最小。当翅片厚度、高度、数目均为最大值时,最大总变形及最高温度取得最小值。说明合理地设置散热器结构,在保证相同的散热量条件下,可以减轻散热器质量。

4.1 最大、最小值搜索结果图

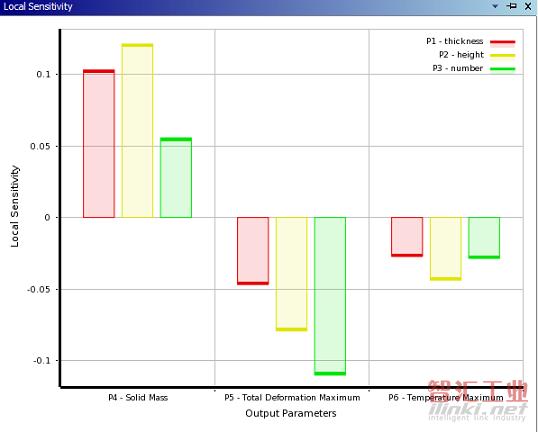

4.2.2响应面的参数灵敏度结果

图4.2为响应面的参数灵敏度结果。由图可知,翅片高度对散热器质量的灵敏度最大,即翅片高度对散热器质量影响最大。并且,翅片高度增大,散热器质量也将增大。翅片数目对散热器最大变形量的灵敏度最大,且翅片数目增多,散热器的最大变形量将减小。翅片高度对散热器最高温度的灵敏度最大,且翅片高度增大,散热器最高温度减小。从以上分析可以看出,翅片高度对散热器各个性能的灵敏度最大。

图4.2 响应面的参数灵敏度结果图

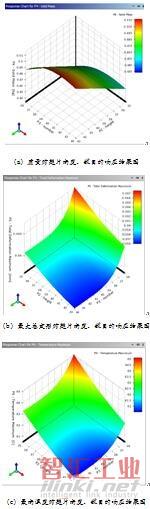

4.2.3响应面结果

图4.3为响应面结果图。图(a)为散热器质量对翅片高度、数目的响应结果。图中蓝色区域质量较小,红色区域质量较大。由图可以看出,翅片高度较小,数目较少时,散热器质量较小,与前述结论一致。图(b)为散热器最大总变形量对翅片高度、数目的响应结果。图中蓝色区域散热器的最大总变形量较小,即翅片高度较大、数目较多区域。图(c)为散热器最高温度对翅片高度、数目的响应结果。图中蓝色区域散热器的最高温度较小,即翅片高度较大、数目较多区域。

图4.3 响应面结果图

4.3目标驱动优化

进入Optimization界面,设置几何体质量最小,最大总变形不超过0.08mm,最高温度不超过65°C,并进行优化更新。使用响应面生成1000个样本点,最后程序给出最好的3个候选结果。三组候选结果显示在优化列表中,如图4.4所示。优化结果以星级的多少排列方案的优劣。

从图中可以看出,对于散热器质量和最大总变形项,三组的星级数都为2。而对于最高温度项,C组星级数为1,其他两项都为0。说明在散热器质量和最大总变形量优化效果相差不大的情况下,C组最高温度最低,安全系数最高。因此,可选取C组优化结果作为最终优化结果。散热器优化前质量为0.49kg,优化后质量为0.43kg,质量缩减了12.24%。

图4.4 目标驱动优化结果图

5 结论

根据CAE数值模拟结果,可以得到如下结论:

(1)散热器受热面处温度较高,最高温度为61.7°C。总热流集中在散热器基板的两侧壁面上,最大热流为0.313W/mm2。

(2)散热器前后基板面变形最大,最大变形为5.79×10-2mm。热应变集中在散热器受热面上,最大热应变为9.11×10-4mm/mm。

(3)翅片高度对散热器质量、最高温度的灵敏度最大。翅片高度减小,散热器质量减小,但散热器最高温度将增大。翅片数目对散热器最大总变形量的灵敏度最大,且翅片数目增大,散热器的最大总变形量将减小。

(4)最终优化结果为:翅片厚度为0.456mm,高度为35.067mm,翅片数目为39。散热器优化前质量为0.49kg,优化后质量为0.43kg,质量缩减了12.24%。

Copyright © 2015 ilinki.net Inc. All rights reserved. 智汇工业版权所有

电话:010-62314658 邮箱:service@ilinki.net

主办单位:智汇万联(北京)信息技术有限公司

主办单位:智汇万联(北京)信息技术有限公司