飞机薄壁结构件数控加工重量误差控制研究

发布时间:2017-09-07作者:智汇张瑜

近年来,随着航空制造业的大力发展,大量新机型开展研制工作。在飞机研制过程中,飞机重量是影响飞行性能、操稳、强度等的依据,直接影响飞机的飞行性能和飞行品质,不论是处于飞机研制方案论证、打样设计、详细设计,还是生产试制、试飞排故阶段,重量控制均处于重要地位。薄壁结构件是目前飞机大型结构件的主要类型,由于其尺寸精度要求高,公差范围小,对零件的重量控制要求则更高。

从生产实践中发现,通常新机研制过程中通过数控加工的飞机薄壁结构件经常出现重量超大的问题,导致大量零件返工,而且返工基本上不可能重新再用数控机床进行,只能通过钳工手工打磨保证,对零件的尺寸精度,尤其是外形尺寸精度造成了极大的影响,质量隐患严重。由于超重问题原因的不确定性和多样性,因此往往要反复进行技术复查以找出超重原因,给产品研制及生产交付进度等带来极大压力。为此,对飞机薄壁结构件数控加工超重问题进行了系统性分析,找出导致问题的主要因素及有效的控制方法是很有必要的。

基于重量特征的航空结构件特点

随着现代设计水平和制造能力的提高,飞机设计已广泛地采用了整体薄壁结构件,如飞机的大框、大梁等普遍采用整体化结构设计,这对飞机制造产生了深远的影响,不仅大幅减少了飞机结构件数量和装配焊接工序,同时也有效减轻了飞机整机重量,提高了零件强度和可靠性,使飞机的制造质量显著提高。

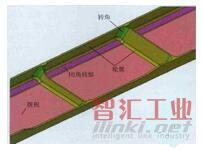

由于零件的轻量化,零件的重量容差也不断减小,在满足零件尺寸容差要求的情况下还要满足重量容差要求,对加工的精度要求更加严格,一个稍微大型的零件动辄上百甚至上千个尺寸,即便所有的尺寸都在公差范围内,但尺寸误差的积累叠加效应也完全有可能导致零件的重量超差,因此,零件加工出的实际尺寸只有在越接近名义尺寸的情况下才能有效的保证重量在公差范围内。从零件结构类型看,主要包括框、梁、肋、壁板、接头等典型类别,虽然各类零件结构形式各不相同,但它们均由一些典型特征构成,这些特征是构成零件的基本单元,特征尺寸是零件整体结构尺寸的基本构成,而从重量的角度来看,这些特征也成为零件重量构成的基本要素,总体上讲,对航空薄壁结构件重量影响较大的主要特征可分为腹板、轮廓、转角、闭角残留等几类,如图1 分别用不同颜色所表示。

图1 重量特征构成

数控加工重量误差主要原因分析

1 重量误差值构成分析

由于制造公差导致零件的实际尺寸与理论尺寸必然存在差异,则零件的实际重量与理论重量间也必然存在一定的差异,其重量误差如公式(1)所示。R =Ma -Mt , (1)其中,R 为零件重量误差;Ma 为零件实际重量;Mt 为零件理论重量。

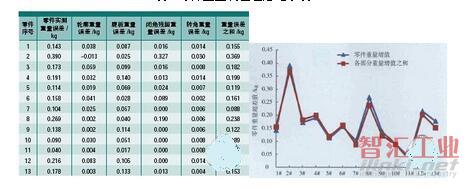

根据本文前述提到的重量的特征构成,如果细化到零件特征上,将零件重量误差分解到几类主要特征单元,其各个特征的整个零件的实测重量误差与重量误差之和应该是相同的。为了进行验证并找到一定规律,从生产现场跟踪并随机抽取了13 项零件进行实测记录和各项特征重量误差换算,结果如表1 所示。表1 中零件实测重量误差与各项特征重量误差之间的对比关系结果见图2 所示。

表1 零件重量误差汇总记录表

图2 零件重量误差对比图

通过实测零件进行统计分析发现,绝大多数零件的实际重量误差均为正值,即零件实际重量超过了理论重量,而分析各个特征的重量误差及其总和发现,各个特征也基本上都为正值误差且其总和与零件的实测重量误差比较接近,且二者变化趋势也基本吻合(如图2 所示),因此,可以得到下面的关系式:

R ≈R l + R f + R b + R z , ( 2)其中,在上述等式中:R 为零件重量误差;R l 为轮廓重量误差,指筋缘条实际厚度与理论厚度差异引起的重量变化;R f 为腹板重量误差,指腹板实际厚度与理论厚度差异引起的重量变化;R b 为闭角残留重量误差,指由于闭角结构导致底角处无法完全加工到位的残余重量;R z 为转角重量误差,指小直径刀具补加工转角时侧面留余量引起的残余重量。

2 不同特征对零件重量误差影响因素分析

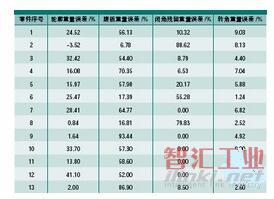

不同特征的重量误差对于零件重量误差的影响并不相同,要进一步分析问题,就需要找到最主要的影响因素,根据表1 中数据分析零件重量误差的构成,计算出各特征重量误差所占比例,分析结果见表2 所示。

表2 零件重量增值构成比例表

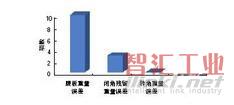

按4 类特征重量误差所占比例分别超过50% 的零件项数进行统计,腹板重量误差为零件重量误差主要构成部分的零件为10 项,闭角残留重量误差为零件重量误差主要构成部分的零件为3 项,零件轮廓重量误差为零件重量误差主要构成部分的零件为0 项,零件转角重量误差为零件重量误差主要构成部分的零件为0 项,如图3 所示。

图3 比例超50%的各特征项零件数量

分析腹板重量误差为主要构成部分的10 项零件,将这10 项零件各特征重量误差所占比例分别求平均值,其结果如表3 所示。从表中可见,零件腹板重量误差所占比例为65.19%,是影响零件重量误差的决定性因素,而轮廓重量误差也占到20.96% 的比例,成为第二大影响因素。

进一步分析该10 项零件结构,结果显示大部分零件摆角都很小,均无大闭角结构,因此不会形成闭角残留,因此,闭角残留重量误差的真实贡献率从这10 项零件中还无法得到明确体现。

为此,又选择了表2 中闭角残留为主要构成部分的3 项零件进行分析,得到的结果如表4 所示。从表中看出,零件闭角残留重量误差所占比例为74.58%,是影响零件重量误差的决定性因素,而腹板和轮廓分别退居第二和第三位。

3 重量误差原因分析总结

从上述分析和对比中可知,腹板重量误差是构成零件重量误差的一个主要因素,而对于具有较多闭角的零件来说,闭角残留重量误差的影响可以超过腹板,成为主要因素,轮廓重量误差是一个较为次要的因素,而对于转角重量误差而言则基本上影响较小。

从工艺及生产实践的角度分析,对于闭角而言,由于其结构的复杂性,可加工性较差,工艺程编要综合考虑刀具、程编轨迹、切削参数等多方面影响因素,因此,对于闭角的处理不可能做到和设计数模完全一致,一般都会有残留存在,而设计也允许放宽闭角残留的尺寸要求。对于腹板而言,一方面由于薄壁结构件的腹板在加工中容易发生弹刀等现象,因此工艺人员在编制程序时可能会比较保守地选择尽量向尺寸上差保证,另一方面在实际加工中由于热变形引起的机床主轴伸长现象会迫使操作者现场操作过程中人为偏置余量以保证腹板厚度尺寸不小,也往往使腹板尺寸靠近上差,综合这些因素来看,对零件重量误差影响最大的两个特征的重量误差一般都是正值误差,这就不难理解前面实测零件误差数据基本上都是正值误差的这种现象了。

重量误差控制方法

1 推广MBD 技术应用,促进设计与制造紧密结合

当前,我国航空制造业的数字化技术发展迅猛,三维数字化设计技术和数字化样机技术得到了深入发展应用。同时,随着计算机和数控加工技术的发展,传统以模拟量传递的实物标工协调法被以数字量传递为基础的数字化协调法代替,缩短了飞机研制周期,提高了产品质量。

然而,由于设计和制造的集成度不够,在重量控制方面,设计人员往往仅考虑零件的纯理论数据模型尺寸,得到的重量计算结果也是纯理论数据模型的重量,而实际在制造过程中使用的工艺数据模型和理论数据模型之间有一定差异。如图4 所示一带有闭角的零件,左侧图示为设计给出的某飞机结构件理论数模,图中箭头所示处为大闭角轮廓面,但模型终并没有将允许的闭角残留在模型中做出。右侧的是零件实际加工出来之后的状态,二者在闭角残留上存在明显的差异,理论数模没有把闭角残留考虑在内,使得用这个数模计算得到的零件重量肯定会比实际重量轻。类似问题还很多,如为满足装配要求而在制造零件时留余量、改变某些尺寸容差等。

图4 理论数模与实际数模之间的差异

图4 理论数模与实际数模之间的差异

为解决这一矛盾,要大力推广MBD 技术,加强设计与制造的结合程度。MBD(Model Based Definition)技术,即基于模型的工程定义,是波音公司率先推行的新一代产品定义方法。它用一个集成的三维实体模型可完整地表达产品定义信息,即将制造信息和设计信息( 三维尺寸标注及各种制造信息和产品结构信息) 共同定义到产品的三维数字化模型中,从而取消二维工程图,保证设计数据的唯一性并最大可能的将产品制造状态、加工工艺要求等因素反映到设计数模中,使工艺数模和设计数模相统一,只有这样,才能够在设计阶段真实反映出零件最后的状态,从而准确掌握零件的真实重量。

2 加强数控加工工艺方法控制

如前文所述,从设计源头的改进能有效避免一些因理论模型与实际加工差异引起的飞机结构件超重现象,如闭角残留的问题,而对于设计的下一环节,数控加工工艺方法对零件重量控制的影响同样重要。

结合前文所述的原因总结,通过分析我们发现在数控编程过程中,工艺人员的一些看似没有问题的编程习惯对飞机重量控制有着很大的影响。比如,编程时习惯性在轮廓两侧分别留0.05mm 余量,或者在腹板加工编程时习惯性留0.10mm 余量,造成所有轮廓( 筋条及缘条) 及腹板厚度尺寸均要比理论增大0.10mm,另外,机床加工操作者在实际加工时也会习惯性的进行一些人为偏置,导致零件加工后尺寸基本都处于中上差。举例说明,表5 为某机型典型的铝合金薄壁结构件,其轮廓及腹板厚度公差为±0.20mm,按目前工艺人员编程习惯及操作者的加工习惯,设定轮廓厚度增加0.10mm,腹板厚度增加0.10mm,通过计算可以得出各特征及总重量的增加值。从表中结果可以看出,当腹板及轮廓厚度增加0.10mm 时( 尺寸不超出公差要求),该3 项零件重量均超差, 且对于尺寸越大的大框类零件,其重量超差越严重。

表5 典型结构件重量超差分析结果表

随着新型飞机的研制及飞机结构件整体化设计的不断发展,飞机结构件的尺寸也在不断向整体化、大型化发展。结合成飞公司某型飞机的研制生产,在飞机薄壁结构件数控加工环节进行了工艺方法优化改进,以解决频繁出现的超重现象。

(1) 改进装夹定位方式,提高加工精度。

飞机薄壁结构件加工过程材料去除率非常高( 通常超过90%),为典型的弱刚性、复杂结构零件。这些特点使其数控加工较为困难,如表5 中的几类零件,一方面因为薄壁结构在加工过程中容易产生变形及颤振,尺寸精度及表面质量难以保证,另一方面由于飞机结构件的结构特点,导致其装夹定位难度较大。

从压紧调整、结构调整、定位调整几个方面考虑,目前航空制造业普遍采用的装夹方式有机械、液压可调夹具、真空吸附装夹等几种。

基于成飞公司传统的数控加工装夹方式,在某型飞机的研制生产中引入了下列改进方式。一方面在传统的定位面上增加支撑块,在双面类零件精加工完第一面后,将支撑块固定在工装特定位置,加强第二面的加工刚性,保证加工的稳定性,从而达到精确保证腹板尺寸的目的。另一方面,引入真空吸附工装,使零件处于比较稳定的加工状态。

(2)提高编程规范性,保证源头数据正确。

针对前文分析结果,重点对飞机薄壁结构件腹板、轮廓的编程方法及细节进行了梳理及规范。对于轮廓的编程,除了部分轮廓由于特定原因(如特殊要求留余量或是刚性较差)之外,统一要求按名义尺寸进行编制。对于腹板的编程,若是单面类零件( 以腹板为分界面,只在单侧有槽腔),统一要求编程时按名义尺寸进行编制;若是双面类零件,第一面编程时要求同单面类一样,而在第二面进行编程时考虑机床热特性造成的主轴伸长量,统一要求在腹板处留0.05mm 余量。

另一方面,根据飞机薄壁结构件特点,结合成飞公司多年的数控加工经验编制典型零件在典型机床上的加工工艺规范,通过这一系列措施,将优秀的加工工艺方法进行继承,统一了工艺人员的编程习惯,稳定了零件加工状态,从源头数据上有效避免了零件超重现象的频繁产生。

(3) 研究机床热特性,降低对加工尺寸的影响。

热特性是指在切削加工中,由于机床各部件温升引起的热变形的特性。这种热变形使机床上刀具与工件之间原来相对正确的位置产生了变化,从而造成了加工误差。生产实践统计发现,数控机床主轴是产生热量最大的部位,机床主轴长度从冷却状态运行到热稳定状态的过程中,可能会产生约0.03mm~0.12mm 之间的误差。而在加工过程中,受热变形影响最大的是加工与主轴方向垂直的一些零件结构,如零件的腹板、筋高等,由于航空结构件的壁薄、公差较小,如果不考虑热变形的影响,则会严重影响尺寸加工精度,难以精确控制腹板厚度尺寸。因此,一方面对于现有的数控设备,通过主轴预先空运行进行预热的方式,使主轴伸长量处于稳定状态,再进行程序加工,能有效避免主轴变形对零件尺寸的影响。另一方面,较为先进的办法是首先通过测量热误差量,利用数控系统的机床坐标系偏置功能,将热误差的补偿量作为外部机床坐标系的偏置量实时输入数控机床,从而实现热误差的实时补偿,在数控加工厂新购进的一些设备(如斯达拉格机床)上也具有这种功能。

3 重量误差控制方法实施效果

通过前述内容的研究,得出了飞机薄壁结构件数控加工重量误差产生的主要原因,并结合成飞公司某型机的生产研究,开展了相应的控制办法。以某型机为例,在研制初期数控加工超重的零件比例约占50%,通过本文对超重现象的分析解决,后续加工中超重比例下降至23%,起到了良好的控制效果。

结束语

航空薄壁结构件的重量影响因素较多,从特征出发找出主要误差影响因素并加以改进,有效地控制了零件重量超差问题,取得了良好效果。然而,航空薄壁结构件数控加工在重量控制的理论研究还相对薄弱,因此,还需通过更多的研究及实践来找到更多的控制方法。

Copyright © 2015 ilinki.net Inc. All rights reserved. 智汇工业版权所有

电话:010-62314658 邮箱:service@ilinki.net

主办单位:智汇万联(北京)信息技术有限公司

主办单位:智汇万联(北京)信息技术有限公司