应用CAM 软件自动编程加工锻造铝合金车轮和制造模具

发布时间:2015-09-09作者:智汇胡妮

锻造铝合金轮毂是轿车的重要部件。锻造铝合金轮毂因其造型美观、质量轻、散热性好和力学性能高等特点,近些年备受欧、美国家青睐。铝合金锻造车轮是继传统的重力铸造、挤压铸造、低压铸造等铝合金车轮成型工艺后,国内铝合金车轮生产工艺领域的又一次全新变革。中信戴卡股份有限公司从欧美引进先进的全自动化锻造生产线,将传统的锻造工艺与现代先进成形设备完美结合,高效地生产高强度、高质量的锻造铝合金轮毂。

锻造铝合金轮毂工艺的特点是采用标准铝合金棒加工,通过施加正压力和斜向滚压力方式制出毛坯,再通过轴向模锻工艺锻造出轮辐及初步轮辋,然后旋压成形轮辋。这样通过摆动碾压、锻造、挤压等多种复合压力塑性变形工艺,促使铝合金材料内部组织均匀、紧密,形成良好的金属纤维流线组织,内在结构致密,力学强度更高。所生产轮毂的力学性能比常规低压铸造的要高18% 以上,材料可节约15%以上; 可以避免常规低压铸造的缺点。它是国际上较具竞争力的新技术,有较好的市场应用前景。由于锻造铝合金内在结构致密,力学强度更高的特点,这就给锻造铝合金产品加工和锻造模具加工提出了新的要求。本文针对上述特点要求提出新的加工方案。

1 、CAM 数控加工工艺原则

基准先行、先面后孔、先近后远、先粗加工后精加工; 先加工基准表面再加工其他表面; 先加工主要表面然后加工次要表面。而且在实际应用中一定要注意能用普通机床进行粗加工的部位,绝对不用数控加工,否则会浪费数控机床的工时和增加产品或模具的成本。

2 、运用CAM 自动编程软件的一般通用流程 (1) 用CAD 软件功能创建加工几何模型。

(2) 几何模型转化导入到CAM 软件中。

(3) 分析几何模型编制数控加工工艺,确定加工设备及数控加工系统。

(4) 运用软件CAM 功能,确定加工方式,创建刀具走刀路径。

(5) 生成的刀具轨迹进行模拟仿真,检查刀具路径是否正确、有无干涉、过切现象以便从新编程。

(6) 用数控系统匹配的后置处理,生成NC程序。

(7) 用传输设备将程序数据传入数控机床,进行首件加工验证。

(8) 首件进行检定,根据检测的数据对程序进行判定、评价,来修改和确定最终程序。

(9) 经检测零件加工尺寸全部合格后,方可进行批量生产。

3 、锻造铝合金车轮加工机床设备的特点和车削编程流程

锻造铝合金车轮加工机床设备的特点:

一种是一台单工位双刀塔立车、一台单工位单刀塔立车、一台加工中心三台机床设备布局作为一组机床,占地面积较大。

另一种是一台双工位双刀塔立车、一台加工中心两台机床设备布局作为一组机床,占地面积较小。由于双工位机床对两个工位定位要求较高,又由于双工位双刀塔立车主要为进口设备,成本较高。一般欧、美设备厂家在卖设备时都是连工艺带设备进行交钥匙工程,故而价格较高。应用Mastercam 软件数控车削编程的一般流程:设计加工零件→零件加工工艺分析( 确定加工路线) →设置坯料和夹具→车端面加工( 找齐端面)→粗车轮廓→精车轮廓( 达到要求表面粗糙度) →车槽→螺纹加工→切断工件→后处理生成G 代码→G代码传给机床。

Mastercam 数控车削锻造铝合金车轮编程具体过程如下:

(1) 进入CAM 软件选择加工机床类型。

(2) 启动刀具路径/选择“车削”。

(3) 输入新的NC 名称如“D0001”。

(4) 选定加工图形。粗、精车削一道锻造轮毂内外轮辋、背腔法兰和中心孔。

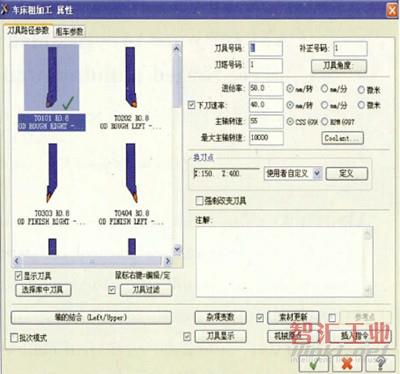

(5) 设置刀具加工路径参数选择刀具类型、主轴转速、进给率( 如图1) 。由于锻造铝合金热处理后韧性好、比较黏,因此加工时的主轴转速和进给率决定着锻造铝合金产品的加工效率和加工质量,我们通常将主轴转速定为1 500 r /min、进给率定为0. 4mm/r,能达到很好效果。

图1 设置刀具加工路径参数

(6) 设置进刀点、退刀点和机床原点。

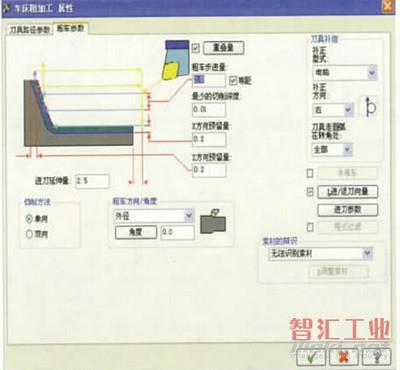

(7) 设置如“车”参数、如步进量、X 和Y 方向预留量、切削方法、粗车方向/角度、刀具补正( 如图2、3) 。由于旋压和锻造后轮唇部位有过多多余不规则碾压硬飞边,工件在被加工时时常打碎刀片。经过多次试验,我们采取的办法是刀片在刚接触此部位时,刀片沿垂直切线方向进刀便很好地解决了问题。

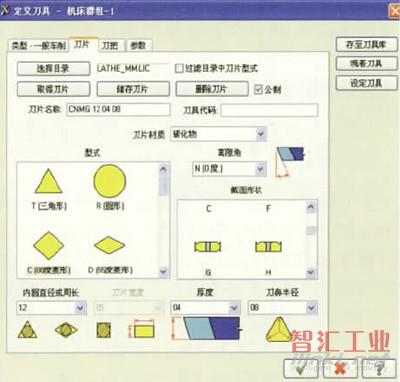

(8) 定义刀具-刀片参数设置,如刀片型式、厚度、刀片材料和刀把参数设置。

(9) 重复上述过程粗、精车削二道锻造轮毂外轮辋、正面和冒口。

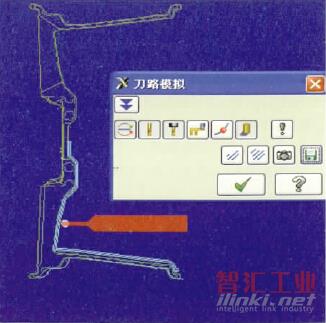

(10) 生成刀具仿真路径检查路径,然后执行后处理生成G 代码程序( 如图4) 。

图2 设置车参数

图3 刀片参数设置

4、 模具CAM 数控加工编程 一般模芯数控加工的工艺路线如下:

(1) 粗加工: ①粗铣开粗,②去余量,③清根。

(2) 半精加工: ①半精铣,②去余量,③清根。

(3) 精加工: ①精铣,②清根。 下面针对Ug CAM 软件铣削锻造铝合金产品加工模具数控编程过程介绍如下:

(1) 直接用CAD、Mastercam X、UG 设计锻造凸凹模数据模型导入或转换到cam 中。

图4 刀具仿真路径

(2) 通过分类分析模型角、面、造型,定义刀具和加工工艺方案流程。

(3) 选择切削方式: ①面铣,②型腔铣( 凸凹处) ,③侧壁或横切铣( 侧面或斜面) ,④多轴曲面铣。

(4) 定义机加工毛坯方式: ①一种是通过数据导入方式来定义毛坯; ②另一种是通过自己在cad 设计方式来定义毛坯形状,此方式自由度比较高,可以通过不同图层来显现或隐藏来决定是否选取; ③第三种是用CAM 凸凹模造型通过偏置方式定义圆形或方形模具毛坯,此方式定义毛坯自由度比较低。

(5) 模具数控编程基准点的确定方式: ①一种方式是用毛坯下端面中心点定义基准点: 此方式好处是数控加工后此点依然存在,数控修改模具时可再利用此点; ②另一种方式是用毛坯上端面中心点定义基准点,优点是好加工找正; ③第三种是用毛坯边面顶点定义基准点。

(6) 设定安全平面。

(7) 刀具选择: 根据粗、精、清角加工精度等级不同,选择加工刀具( 主要包括刀具材料,如高速钢、硬质合金刀; 刀具种类,刀头形式如平刀、圆角刀、球刀,刀片、刀杆形状是整体或可转位式) ; 精、清角加工通常采用参考刀具运算方式,自动寻找前面刀具留下残料,节省走刀时间。

(8) 刀具主轴转速选定: 根据粗、精、清角加工位置和造型的不同特点,制定加工转速。例如粗铣3 000 r /min 、精铣5 000 r /min、清角1 500 r /min。

(9) 刀具进给率选定: 根据粗、精、清角加工位置和造型的不同特点,制定进给率分别为1 500 mm/min、800 mm/ min 、2 000 mm/ min。

(10) 切削参数选定( 包括加工走刀方式: ①单向或往复平行切削,②环绕切削,③放射切削) : 切削深度,拐角控制。

(11) 设定非切削参数等。

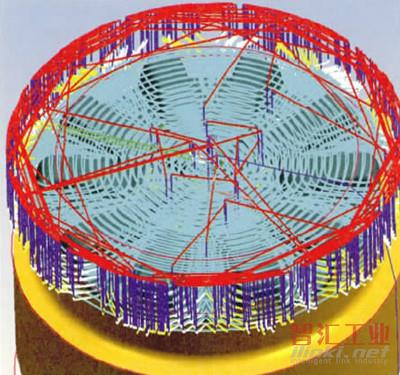

(12) 模具加工轨迹生成( 如图5) 。

图5 模芯加工刀路轨迹

(13) 模具仿真模拟加工( 图6) : 将加工出的模型与最终要求成品进行对比,观察有无过切削现象。

图6 模芯加工仿真模拟

(14) 通过后处理程序生成G 代码、用传输机将后处理生成G 代码文件传输到数控机床供机床使用。模具实际加工过程就是不断重复上述软件使用的过程。

5 、结束语

用cam 软件进行产品数控加工和模具数控加工制造是比较方便的。可以降低企业生产成本、提高设计精度、缩短设计周期、提高生产效率、增强企业竞争力。

Copyright © 2015 ilinki.net Inc. All rights reserved. 智汇工业版权所有

电话:010-62314658 邮箱:service@ilinki.net

主办单位:智汇万联(北京)信息技术有限公司

主办单位:智汇万联(北京)信息技术有限公司