五轴联动机床后置处理中刀具三维补偿的研究

发布时间:2015-09-09作者:智汇小新

0 引言

随着当今时代的发展,数控技术的广泛应用。刀具半径补偿功能已在二轴联动的数控系统中实现,且广泛应用于二维轮廓加工中。但,刀具半径补偿功能在多轴(三轴以上)联动数控系统中却未能较好的实现。尤为突出的是在五轴联动数控系统中,因为在该系统中机床刀具的旋转运动,导致五轴联动数控机床的刀具三维补偿功能不易解决。本文主要针对五轴后置处理中,根据前置处理生成的刀位源文件,在经过一定的后处理算法和对刀具三维补偿进行相应的处理。生成具有刀具三维补偿的G代码。并在VERICUT里进行仿真,对是否加刀具三维补偿进行对比,最后,通过对叶轮零件进行加工验证。

1 五轴联动机床后置处理的算法

通常在研究后置处理中刀具三维补偿之前,我们应先对五轴机床的算法进行求解。本文针对柳州市数控机床研究所研发的VMC850F双转台机床进行分析。该机床的结构与北京机电院产的BVl00五轴联动机床一致,研究了BVl00五轴联动加工中心后置处理的算法。根据如图1所示的机床运动关系,推导出计算机床的运动坐标值X,Y,Z,A,C的方法为悟:

2 刀具三维补偿的分析

2.1 刀具三维补偿原因分析

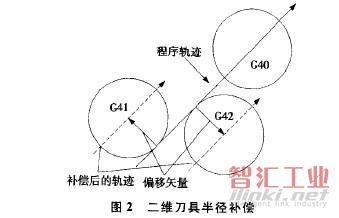

在传统的零件轮廓铣削加工时,由于刀具半径尺寸影响,刀具的中心轨迹与零件轮廓往往不一致。为了避免计算刀具中心轨迹,直接按零件图样上的轮廓尺寸编程,利用数控系统的刀具半径补偿功能将程序轨迹按其给定的加工方向偏移,从而机床按补偿后的轨迹进行加工。如图2所示。在五轴数控加工中,通常选用刀具中心编程,且在加工时也要保证编程时所用的刀具参数与实际加工时所用的刀具参数相同,如此一来就给数控加工中刀具的使用寿命带来了一定的局限性。例如在实际加工中,刀具必然会产生磨损,从而刀具参数也会随之发生改变,这给程序的再用性带来了一定的问题,然而解决此问题的方法有以下几种:

(1)是再一次更换为与编程刀具参数一致的刀具;

(2)是根据新的刀具参数再一次前置处理生成刀位源文件,将新刀位源文件后置处理得到数控程序;

(3)在后置处理软件中加入刀具三维补偿功能,使之生成带有刀具三维补偿的数控程序。

上述三总方法均能解决此问题,但是根据前两总方法做大大降低了生产效率,也提高了生产成本,也不符合在企业加工中的生产要求。而第三种方法是可行的,既能提高生产效率又能节省生产成本。下面我们对刀具三维补偿原理进行分析。

2.2 刀具三维补偿原理

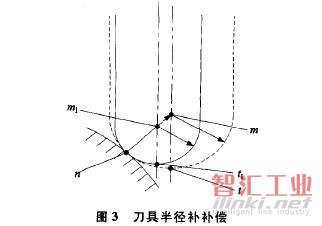

如图3所示,在五轴数控加工中某数控加工程序段表示的刀心坐标m(zm,ym,zm,am,cm),刀具与工件表面切触与点n(xn,yn,zn),明显可以看加工后的刀具尺R1≠R,刀具尺寸不一样时,同样的接触点,但是

刀心坐标不一致;因此,当刀具磨损后,必须进行刀具三维补偿,否则,工件就不能达到工艺要求。采用刀具三维补偿是为了保证刀具的实际加工轨迹与理论加工轨迹相一致,所以切触点n的位置不变。因此,刀具三维补偿的实质是要求出刀具在加工过程中刀具与工件的接触点坐标;根据图3中实线表示刀具在三维半径补偿之后的刀具位置,经过刀具三维补偿的刀心坐标为m1(zm1,ym1,zm1,am1,cm1)。新的刀心坐标计算方法如下:

3 后置处理器的开发与验证

VMC850F五轴数控机床为回转台五轴加工中心,配置了FANUC Oi MC系统。基于UG7.5前置处理得到的刀位数据,打开由JAVA语言编写的后置处理器。在测量加工刀具参数与编程刀具参数是否一致,据此判断该后处理器的刀具三维补偿功能是否开启H1,如若打开,根据式(5)和式(6)进行坐标变换,得到带有三维刀补的NC代码。

3.1 VERICUT加工仿真比较

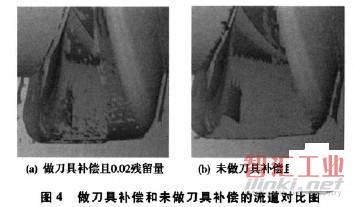

(1)编程刀具为Φ11,加工刀具为Φ 10,对比补偿与未补偿结果通过在UG中已建好的叶轮模型,定制加工工艺及编制加工程序,其中对流道精加工的程序进行对比,编程中用的刀具直径为Φ 11的源文件处理为两个NC文件,一个做刀具三维补偿,一个不做;图4所示。左图是经过刀具三维补偿之后且大于0.02残留量时的显示结果,显然大于0.02残留量很少,右图是未经过刀具三维补偿且大于0.5残留量,明显残留量很多。

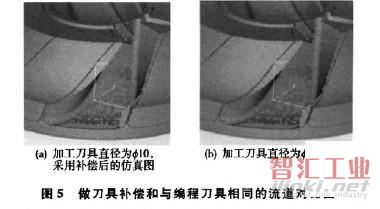

(2)编程刀具为Φ11,加工刀具分别为Φ11与Φ10的对比。编程刀具为Φ11,加工刀具分别为Φ11与Φ10的模拟仿真如图5所示;图5a实际加工刀具为Φ10,但是采用了刀具三维补偿方法,图5b加工路径采用Φ11;通过对图5a、b比较可发现两者的残余量大致相同,因此,可以判断出本补偿方法有效。

3.2 机床加工验证

由UG生成刀位数据,在经过后置处理器得到带有刀补的数控程序。并在VERICUT上仿真验证后,在VMC850F五轴双转台加工中心上实现了某叶轮零件的切削加工,在加工叶轮零件的过程中,无过切现象,整体叶轮的尺寸与表面粗糙度均符合加T要求。从而验证了该后置处理器的正确性。加工后的实物图如图6所示。

4 结束语

本文以柳州数控机床研究所研发的VMC850F五轴双转台加工中心为例,经过分析提出了五轴机床加工中刀具三维补偿的估算方法,为解决在数控加工中程序的再用性提供了依据。在JAVA环境下,根据上述方法为该机床开发了带有刀具三维补偿功能的后处理软件。通过对叶轮零件的实体加工,验证了该方法的正确性。

Copyright © 2015 ilinki.net Inc. All rights reserved. 智汇工业版权所有

电话:010-62314658 邮箱:service@ilinki.net

主办单位:智汇万联(北京)信息技术有限公司

主办单位:智汇万联(北京)信息技术有限公司