基于NX CAM的汽车转向节终锻模膛的高速加工

发布时间:2015-09-09作者:智汇胡妮

一、引言

在计算机辅助制造设计中,NX是应用最为广泛的一种CAM设计软件。在这个平台上,用户可通过图形交互界面迅速而准确地实现数控编程,并且能快速地修改、调试程序。对于复杂曲面,NX CAM具有直接输出样条曲线的NURBS插补功能,可以快速加工出复杂而极其光滑的曲面,并采用高速加工技术,可满足各种复杂曲面和造型特征的高速度、高精度的要求,且容易编制合理有效的数控加工程序,以提高模具质量并缩短加工周期。

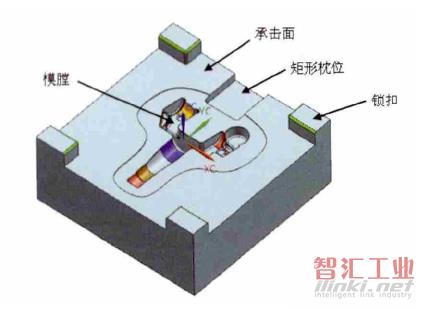

汽车转向节是底盘的关键部件之一,它必须具有强度高、抗冲击性能强、耐疲劳的品质,因此国内外一般采用模锻锤或者螺旋压力机对其锻打成型。本锻件材料为40Cr,其基本成形工艺过程为:下料→1200℃预热→镦粗→制坯→预锻→终锻→切边。由此可见,锻模的工况条件非常恶劣,模具必须承受巨大的打击力,为此通常选用具有高硬度、耐高温的5CrMnMo,此外,由于转向节成型工艺的复杂性,模具结构包含了不规则飞边、倒模斜角以及深沟槽等难加工特征(图1),本文针对这些难点,以NX8.5为编程平台,详细介绍转向节终锻模膛的高速加工策略。

图1 汽车转向节终锻模膛

二、汽车转向节终锻模膛的高速铣削策略

高速铣削的主轴转速约为15000~40000r/min,切削速度约为400m/min,为传统切削加工的5~10倍。高速铣削精度高,表面质量好,其加工精度一般为10μm左右;且加工过程中工件温升小、热变形小且表面质量好,可以在很大程度上减少甚至省略后续电极的加量,极大地缩短了工艺流程和加工时间。

但是,在高速切削过程中需要维持恒定的切削载荷,并保证无干涉、无碰撞,否则在高速切削状态下,刀具急剧磨损。因此,本转向节终锻模膛的高速铣削策略应的定制应注意以下几点:①在精加工阶段保持浅切削速度进行加工,切削速度约为刀具直径的15%;②尽量采用层优先的方式进行加工,以平衡切削负荷;③设置进刀为螺旋或圆弧式,避免刀具在进刀或退刀过程中运动的急剧变化。

1.刀具材料及参数的选择

刀具材料选用聚晶立方氮化硼(PCBN),它具有很高的硬度和耐磨性,非常适合高速切削淬硬刚。

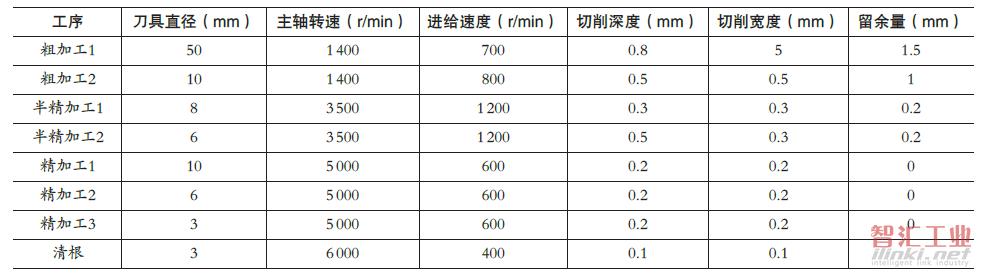

由于模具结构上的特点,先采用大直径端铣刀对模具进行大面开粗,然后对型腔开粗选取φ10的端铣刀。在半精加工阶段,由于转向节盘部形状,在锻模上形成了难加工的深沟槽部分,故采用较小刀具将其与型腔半精加工区分开来。精加工之后,选用φ3的刀具清根。具体刀具参数如表1所示。

表1 高速加工刀具参数

2.高速铣削工艺规划

图2所示为转向节锻件图,该锻模特征可分为轴、盘和叉3个部分,由图2可见:盘部形状很扁,在锻模上形成了难加工的深沟槽部分;叉部小面多,曲面过度比较复杂;轴部为规则柱形,相对于其他两部分容易处理。为了确保刀路流畅和较好的加工质量,分别对其选用不同的铣削策略。

轴与叉部分型腔铣等高开粗之后,对轴部分曲面采用固定轴曲面轮廓铣。深沟槽部分通常情况下采用插铣进行加工,但考虑到高速加工时插铣对刀具及机头损害极大,故使用小直径刀具与轴、叉部分一并进行粗加工,并采用等高轮廓铣层优先加工壁面与底面,清根之后采用平面铣精铣锻模承击平面等其他平面。

图2 汽车转向轴锻件图

(1)粗加工

在加工之前使用NC助理分析模膛,以选择合适的刀具尽可能多地去除大部分余量。经分析,模膛最小园角为R3,深沟槽部分两壁的距离约为16mm,深度为58mm,毛坯尺寸为450mm×450mm×200mm,由于大铣刀无法直接加工到叉部的小特征和盘部,因此选用φ50和φ10的端铣刀分两部分开粗,余量分别为0.8mm和0.5mm,具体加工参数见表。

(2)半精加工

为了清除粗加工留下的刀痕,并为高速精加工准备均匀的余量,选用固定轴曲面轮廓铣中的“FIXED_COUNTOUR”对模膛进行半精加工。该铣削方法通过精确控制刀具轴和投影矢量,由驱动几何计算接触点,并补偿刀具半径值,以使刀具沿着非常复杂的曲面轮廓运动。该加工阶段采用φ6球刀铣深沟槽部,用φ8球刀铣轴部和叉部。在加工深沟槽部时应设置较大的切削深度0.5mm。

(3)精加工

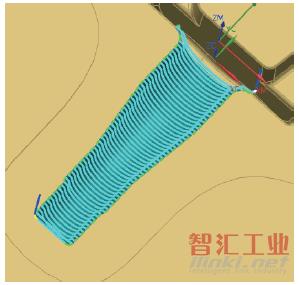

本锻模的精铣包含3个部分:盘叉精铣、轴部垂直轴向走刀精铣和承击面等平面精铣。精铣阶段设置加工余量为0。首先采用φ10端铣刀精精铣承击面、矩形枕位等平面,加工方法为“FACE_MILLINHG_AREA”,并采用往复式切削走刀。其次,用φ6球刀精铣轴部曲面,为了取得较好的曲面质量和更好地加工过度圆角,修改走刀方向垂直与轴向,如图3所示。最后,不换刀继续精铣盘部与叉部曲面,切削深度和宽度均为0.2mm,主轴转速5000r/min,进给速度600r/min。

图3 轴部精铣走刀路径图

(4)清根加工

在一系列粗加工与精加工之后,模具上仍有一些残留余料,包括小曲面、圆角等位置。根据前面NC助理的分析数据选取φ3球刀清除死角余料和加工圆角部分。加工方法为“FLOWCUT_MULTIPLE”,该方法能够沿着部件表面的圆角或者凹面进行多刀路铣削。NX CAM处理器能自动选择最佳规则来确定清根的方法和路经,并优化刀轨,使得刀具与部件保持接触的同时最小化非切削移动。

(5)3D刀路仿真模拟。

在NX CAM中提供了刀路仿真功能,通过刀路仿真可直观地检查铣削过程中发生的干涉、碰撞和过切等现象,若有上述情况则修改刀具参数和切削路径,重新生成刀具路径并仿真检查,直到排除任何不合理刀路。对于过切,通常可以通过观察每个铣削步骤的IPW来确认是否有过切现象,若IPW不能完全包含部件几何体,则需要修改切削余量来排除。在确认刀路后,按NURBS格式执行后置处理并输出NC代码。

三、结语

本文针对汽车转向节硬度高、型腔复杂的特点,制定了铣削策略和刀路优化方案,主要体现在以下几个方面。

采用基于NX CAM模块的数控编程流程,便于合理地规划走刀路径,快速调整刀具参数和切削参数,并通过3D可视化迅速地处理编程中出现的问题,极大地简化了操作步骤和程序校核,缩短了模具的制造周期。

为提高加工效率、改善曲面加工精度,采用NURBS格式输出NC代码。此格式简化了程序结构,提高了程序的执行效率,从而大幅缩短了加工时间。

采用高速加工可使表面精度达到10μm左右,满足了该锻模对表面质量的需求,另外表面粗糙度也达到了1μm左右,可省去电火花和抛光等工序,节省了加工成本和时间。

Copyright © 2015 ilinki.net Inc. All rights reserved. 智汇工业版权所有

电话:010-62314658 邮箱:service@ilinki.net

主办单位:智汇万联(北京)信息技术有限公司

主办单位:智汇万联(北京)信息技术有限公司