FANUC-OTDII系统螺距误差补偿在数控车床上的应用

发布时间:2015-09-10作者:智汇张瑜

数控机床的直线轴精度表现在轴进给上主要由三项精度:反向间隙、定位精度和重复定位精度,其中反向间隙、重复定位精度可以通过机械装置的调整来实现,而定位精度在很大程度上取决于直线轴传动链中滚珠丝杠的螺距制造精度。在数控车床生产制造及加工应用中,在调整好机床反向间隙、重复定位精度后,要减小定位误差,用数控系统的螺距误差螺距补偿功能是最节约成本且直接有效的方法。

FANUCOTDⅡ数控系统已广泛应用在数控机床上,其螺距误差补偿功能有一定的典型性。螺距补偿原理是将机械参考点返回后的位置作为螺距补偿原点,CNC系统以设定在螺距误差补偿参数中的螺距补偿量和CNC移动指令,综合控制伺服轴的移动量,补偿丝杠的螺距误差。

1 螺距误差补偿前的准备工作

回参考点后,编程控制需要螺距误差补偿的轴,从参考点或机床机械位置某一点间歇移动若干个等距检测点,用激光干涉仪等检测计量仪器检测出各点的定位误差。检测点数量可根据机床的工作长度自设。

2 设定螺距误差补偿参数

(1) 打开参数开关

在MDI方式下设置参数PWE=1,系统出现1000报警,同时按CAN和RESET键清除报警。

(2) 参考点的螺距误差补偿点号码参数X轴参数No.1000Z轴参数No.2000

(3) 螺距误差补偿倍率参数

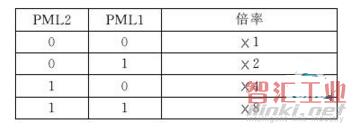

参数No.0011的PML1,PML2.

设定的螺距补偿值,乘上该倍率,即为输出值.

(4) 螺距误差补偿点间隔

X轴参数No.756Z轴参数No.757

螺距误差补偿点为等间隔,设定范围从0到999999999。

一般设定单位是0.001毫米。

(5) 螺距补偿点数目

各轴从0到127共128个螺距补偿点

(6) 螺距补偿量及螺距补偿点的号

X轴参数No.(1001+螺距补偿点号)

Z轴参数No.(2001+螺距补偿点号)

每个螺距补偿点螺距补偿量的范围为(-7)~(+7)乘以螺距补偿倍率。

负侧最远补偿点的号=原点补偿点-(负侧的机床长/补偿点间隔)+1 正侧最远补偿点的号=原点补偿点+(正侧的机床长/补偿点间隔)

3 设定好螺距补偿参数后,在MDI方式下,设置参数PWE=0,关闭参数写状态。机床断电后重新启动,回参考点,螺距补偿生效。再检测定位精度,没达到要求的补偿点可反复修改补偿量,直至达到要求。

4 应用举例

数控车床的参考点一般设在机械正限位不到处,参考点与正限位之间的范围在加工工件时很少用到,下面以一台数控车床的Z轴丝杠精度检测结果,阐述螺距误差补偿如何应用。

编程后运行,检测Z轴移动点,每点来回检测定位精度5次。

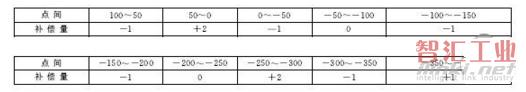

得到相邻两点间所需螺距误差补偿量

设定参数

(1) 置参数开关写状态PWE=1,解除1000报警。

(2) 设定螺距误差补偿原点号码为20。在参数No.2000中输入20。

(3) 设定螺距误差补偿倍率为1。置参数No.0011中PML1=0,PML2=0。

(4) 设定螺补间隔为50mm。在参数No.757中输入50000。

(5) 设定螺距误差补偿正负侧最远补偿点的号:负侧最远补偿点的号=20-400/50+1=13正侧最远补偿点的号=20+100/50=22

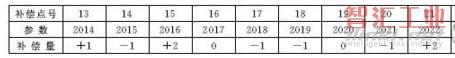

(6) 按下表输入补偿量

(7) 置参数开关写状态PWE=0,关机后重新启动,机床Z轴回参考点后螺距误差补偿参数生效。

FANUCOTDⅡ数控系统螺距误差补偿也可应用在数控机床的旋转轴上。在旋转轴中,螺补间隔按1转移动量(通常360º)的整除数设定,1转螺补量之和设定为0,每转同一位置补偿量设为相同值。

通过对螺距误差补偿的熟练掌握,可以处理许多数控机床的加工难题。如加工螺纹的螺距积累误差,就可以用到螺距误差补偿的方法解决。但在实际生产中,螺距误差补偿不易掌握,只有多用、多总结经验,才能应用自如。

Copyright © 2015 ilinki.net Inc. All rights reserved. 智汇工业版权所有

电话:010-62314658 邮箱:service@ilinki.net

主办单位:智汇万联(北京)信息技术有限公司

主办单位:智汇万联(北京)信息技术有限公司