激光成形及修复应用于民航钛合金材料

发布时间:2018-02-10作者:智汇胡妮

钛合金作为一种飞机结构材料,具有比强度高、耐高温、耐腐蚀和与复合材料相容性好等特点,有利于减轻飞机重量、提高飞机安全性和降低综合成本,以波音787和A380为代表的最新一代民用飞机,其钛合金用量分别达到15% 和10%,充分体现了钛合金及制造技术在国外飞机上的应用优势。

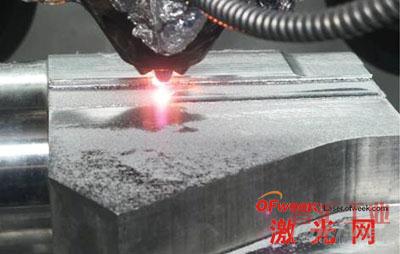

激光成形及修复技术(LRF/LR)

激光成形技术是20世纪90年代中期发展起来的一项先进实体成形技术,该技术以“离散+堆积”的成形思想为基础,综合利用激光、计算机、冶金和新材料等学科的高新技术,能够实现高性能复杂结构、致密金属零件的无模、快速、直接近净成形,在航空领域具有广阔的应用前景。

基本原理是:构建零件的三维模型,将模型按一定厚度进行“切片”处理,即将零件的3D数据信息离散成一系列2D轮廓信息;再用激光熔覆的方法将粉材按照2D轮廓信息逐层堆积,获得3D实体;最后进行后续处理(少量机加、热处理等)。

图1 激光修复某飞机零件(修复前)

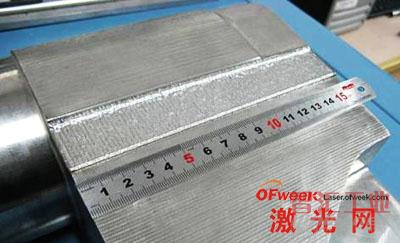

图2 激光修复某飞机零件(修复后)

与传统制造技术相比,该技术具有以下特点:

(1)高柔性:无需专用工装夹具,无需大规格原材料,通过软件程序驱动实现柔性加工;

(2)精密性:产品复杂程度(形状和尺寸)受限制小,适用于成形大型/空腔(心)/薄壁类结构零件,能够实现产品近净成形;

(3)高品质:高能激光的快速熔化和凝固获得致密组织,力学性能达到或超过锻件水平;

(4)低成本:材料利用率高(远高于锻件利用率),后续机加工量小,从原材料到零件的整个制造周期短(相对锻造可缩短2/3以上),综合成本低于传统制造技术;

(5)匹配性:根据实际使用需要能够实现不同合金制造或“变成分”零件制造,满足不同部位的服役条件与性能要求。

从以上特点分析,对于大型整体构件,采用该技术可以避免传统制造技术对设备及大规格原材料的苛刻要求,对于复杂腔体结构,采用该技术解决了常规成形工艺很难或无法实现的加工困难。同时解决了传统制造技术存在的材料利用率低、变形抗力大、加工周期长、制造成本高等问题。

国外有关激光成形技术研究以美国为主,包括美国Los Alamos国家实验室、Sandia国家实验室、AeroMet公司和GE公司等。其中AeroMet公司主要致力于飞机钛构件激光成形技术开发及工程化应用,该公司采用该技术生产了多个飞机的次承力钛合金构件,综合性能与锻件相当,已在先进的军民用飞机上装机应用。国内先后有西北工业大学、北京航空航天大学、北京有色金属研究总院等单位针对TC4、TA15等航空结构钛合金开展了该技术的基础和应用研究,部分单位的研究成果已实际装机。

另外,目前,钛合金锻铸件应用广泛,但受设备、工艺技术和刀具等限制,生产的锻铸件及零件经常出现缺肉(锻造、铸造)、裂纹(锻造、铸造、热处理)、尺寸超差(锻造、铸造、误加工)等问题,严重影响了型号研制进度。基于激光成形的修复技术应运而生,相对常规的修复技术,具有修复体性能高,设备可达性好,受零件尺寸限制小、修复周期短、综合成本低等特点,适用于钛合金等昂贵零件的修复,可最大限度地挽救常规技术不可修复的零件(包括运营飞机的零件),为解决飞机研制和使用过程出现缺陷、损伤、腐蚀等提供了一种新的快捷的解决途径,国内西北工业大学最先开展激光修复技术研究,已为国内多个型号飞机及发动机提供了激光修复技术服务。

激光成形及修复技术在国内应用还不十分成熟,要实现该技术在民机上的工程化应用,需要针对民机使用要求、结构特点等尽快开展以下研究工作,以确保民机安全可靠的应用。

(1)激光成形及修复内在机理深化研究,包括成形及热处理工艺与组织、性能控制,内应力分布规律及消除,抑制变形开裂等基础研究;

(2)激光成形及修复制造技术研究,开发工程化应用成套设备,提高成形稳定性,完善实时检测手段,实现精度(尺寸与形状)和速率的最佳匹配;

(3)激光成形及修复质量评价技术研究,建立成套技术文件体系,包括制造标准和试验标准等;

(4)激光成形及修复全尺寸结构静力与疲劳考核验证,以适航标准为依据进行符合性验证,确保民用飞机安全可靠使用。

Copyright © 2015 ilinki.net Inc. All rights reserved. 智汇工业版权所有

电话:010-62314658 邮箱:service@ilinki.net

主办单位:智汇万联(北京)信息技术有限公司

主办单位:智汇万联(北京)信息技术有限公司