高压变频器在炼铁厂除尘风机上的应用

发布时间:2018-02-10作者:智汇胡妮

1 引言

沙钢集团是目前国内最大的电炉钢和优特钢生产基地、江苏省重点企业集团、国家特大型工业企业,全国最大的民营钢铁企业。现拥有总资产1000多亿元,职工26700余名,主要工艺装备均达到国际先进水平,形成了年产铁2230万吨、钢2720万吨、材2390万吨,其中不锈钢板100万吨的生产能力。

为了降低对周边环境的污染,沙钢瞄准国际国内先进水平,大力推进技术创新,先后淘汰了2座5吨小电炉和6条小轧钢生产线,同时,引进先进环保治理工艺技术和装备,加大环保技改投入。近几年来,共投资2亿多元用于增添和更新改造各类环保设施。在电炉炼钢方面,采用布袋低压脉冲除尘技术、喷雾除尘技术、变频调速控制除尘风机技术等。

该炼钢厂原有15吨氧气顶吹转炉4座,转炉吹炼过程中,炉口会排出大量棕红色的烟气,烟气温度高,含有易燃气体和金属颗粒,按照我国1996年颁布的《大气污染物综合排放标准》(gb16297一1996),对烟气必须冷却、净化,由引风机将其排至烟囱放散或输送到煤气回收系统中备用。因此,每座转炉需配有1套除尘系统,除尘系统采用二级文氏管烟尘净化方式,风机型号ai850,电机功率1800kw/10kv。由于转炉周期性间断吹氧,为满足节能和环保要求,要求风机在整个炼钢工作周期内变速运行,吹氧时高速运行,不吹氧时低速运行。2002年,炼钢厂对其中2#和3#转炉进行扩容改造,将风机移至地面,采用液力耦合器调速,高速为2700r/min(设计2900r/min),低速为1200r/min。经过一段时间的运行,发现液力耦合器技术存在着局限性,主要表现在:

(1) 电动机的效率低,损耗大,尤其低速运行时,效率极低;

(2) 调节精度低、线性度差,响应慢;

(3) 启动电流仍比较大,影响电网稳定;

(4) 液力耦合器故障时,无法切换至工频旁路运行,必须停机检修;

(5) 漏油严重,对环境污染大,地面被油污蚀严重。

鉴于液力耦合器存在上述众多问题,因此在2008年9月,炼钢厂对2#和3#转炉风机进行改造,改用高压变频器为转炉风机进行调速。

2 高压变频器技术要求及改造方案

除尘风机是除尘净化系统的动力中枢,一旦除尘风机不能正常运行,不但影响生产,造成巨大的经济损失,还有可能威胁到现场生产人员的人身安全;另外,调速系统工作的环境比较恶劣;同时转炉又周期性间断吹氧;所以,和除尘风机配套的高压变频调速系统,要求具有极高的可靠性。基于以上工作特点,对变频调速系统的主要要求如下:

(1) 要求变频器具有高可靠性,长期运行无故障的能力;

(2) 要求变频器有旁路功能,一旦出现故障,可使电机切换到工频运行;

(3) 调速范围要大,效率要高;

(4) 有共振点跳转设置,能使电机避开共振点运行,使风机不喘振。

经过多方调研、比较,最后决定采用山东新风光电子科技发展有限公司生产的jd-bp38-1800f型高压变频器,通过双方技术人员的合作,共同制定了2#和3#转炉除尘风机的变频改造方案,改造方案如下。

2.1 设备配置

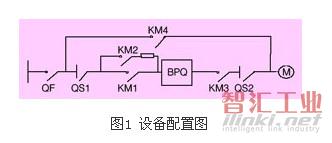

设备配置如图1所示。

图1中:

qf:变频器输入侧的高压开关柜

km1、km2、km3、km4:高压变频器内置真空接触器

qs1、qs2:高压变频器内高压隔离开关

m:1800kw/10kv三相异步电动机

变频器配备了自动旁路柜,通过km3、km4的控制,可自动(或手动)在变频状态和工频状态之间切换。在变频运行状态下,km3闭合,km4断开,变频器控制电机运行;在工频运行状态下,km3断开,km4闭合,切换至工频带动电机运行。变频器可以在重故障时自动切换到工频运行,这样既保证了变频器正常运行,又避免了直接启动电机大电流对电网的冲击,保证风机连续不间断供风。并要求可以远程和本机控制。山东新风光电子科技发展有限公司生产的高压变频器调速有五种方式:就地旋钮、触摸屏、远程、上位机及多段速调节,方便用户选择。该钢铁厂采用多段速方式调节。远程控制时,自动检测转炉运行位置,使变频器在倒铁水时高速运行,其他时间低速运行。

2.2 电机、风机参数及变频器技术指标

(1) 电机参数

型号:y4004-2

额定功率:1800kw

额定电压:10kv

额定电流:128a

额定功率因数:0.81

(2) 风机参数

型号:ai850

进气容积流量:850m3/min

进气温度:35℃

主轴转数:2975r/min

额定功率因数:0.79

(3) jd-bp38系列变频器技术指标

输入电压:三相交流有效值10kv±10%

输入频率:50±5hz

输出电压:三相正弦波电压0-10kv

输出频率:0-50hz

频率分辨率:0.01hz

加速时间:可按工艺要求设定

减速时问:可按工艺要求设定

频率设定方式:高低两级速度,可在0-50hz范围内调整

故障诊断及检测:自动检测,自动定位

网侧功率因素:0.95(高速时)

过载保护:150%(每10min允许lmin)、180%时立即保护

防护等级:ip21

环境湿度:90%,无凝结

3 jd-bp38系列高压变频器调速系统

3.1系统结构

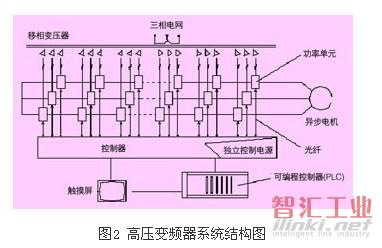

jd-bp38系列高压变频调速系统的结构见图2所示,由移相变压器、功率单元和控制器组成。10kv系列有30个功率单元,每10个功率单元串联构成一相。

3.2 功率单元电路

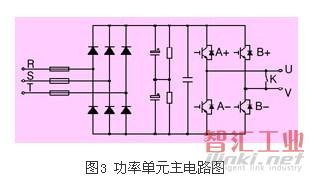

每个功率单元结构上完全一致,可以互换,其主电路结构如图3所示,为基本的三相输入、单相输出的交-直-交逆变电路,图3中二极管构成三相全桥方式整流,整流后的给滤波电容充电,通过对igbt逆变桥进行正弦pwm控制实现逆变输出。

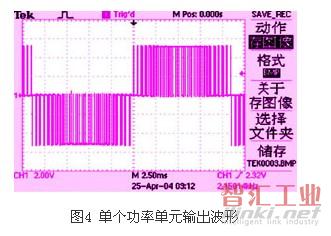

功率单元输出波形如图4所示。

3.3 输入侧结构

输入侧由移相变压器给每个单元供电,每个功率单元都承受电机电流、1/10的相电压、1/30的输出功率。30个功率单元在变压器上都有自己独立的三相输入绕组。功率单元之间及变压器二次绕组之间相互绝缘。二次绕组采用延边三角形接法,目的是实现多重化,降低输入电流的谐波成分。

本机中移相变压器的副边绕组分为三组,构成36脉冲整流方式;这种多级移相叠加的整流方式可以大大改善网侧的电流波形,使其负载下的网侧功率因数接近1,输入电流谐波成分低。实测输入电流总谐波成分小于3%,低于国家标准。

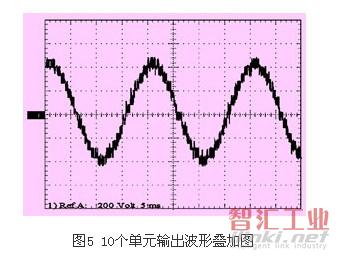

3.4 输出侧结构

输出侧由每个单元的u、v输出端子相互串接而成星形接法给电机供电,通过对每个单元的pwm波形进行重组,可得到如图5所示的阶梯pwm波形。这种波形正弦度好,dv/dt小,可减少对电缆和电机的绝缘损坏,无须输出滤波器就可以使输出电缆长度很长,电机不需要降额使用,可直接用于旧设备的改造;同时,电机的谐波损耗大大减少,消除了由此引起的机械振动,减小了轴承和叶片的机械应力。

3.5 控制器

控制器核心由高速32位数字信号处理器(dsp)运算来实现,精心设计的算法可以保证电机达到最优的运行性能。人机界面提供友好的全中文windows监控和操作界面,同时可以实现远程监控和网络化控制。内置plc控制器用于柜体内开关信号的逻辑处理,以及与现场各种操作信号和状态信号的协调,可以和用户现场灵活接口,满足用户的特殊需要,增强了系统的灵活性。

数字信号处理器(dsp)相对于模拟信号处理有很大的优越性,表现在精度高、灵活性大、可靠性好、易于集成、易于存储等方面。传统的模拟信号处理技术正由全新的数字信号处理技术(dsp)所代替。dsp是面向高速重复性数值运算密集型的实时处理。高性能dsp不仅处理速度快,而且可以无间断的完成数据的实时输入与输出。dsp结构相对单一,普遍采用汇编编程,其处理完成时间的可预测性要比结构和指令复杂、依赖于编译系统的普通微处理器强的多。它可以单周期完成这些乘加并行操作,而普通微处理器需要至少4个指令周期,因此在相同的指令周期和片内指令缓冲条件下,是普通微处理器运算速度的4倍以上。

另外,控制器与功率单元之间采用多通道光纤通讯技术,低压部分和高压部分完全可靠隔离,系统具有极高的安全性,同时具有很好的抗电磁干扰性能,并且各个功率单元的控制电源采用一个独立于高压系统的统一控制器,方便调试、维修、现场培训,增强了系统的可靠性。

3.6 控制电源

控制器有一套独立于高压电源的供电体系,在不加高压的情况下,设备各点的波形与加高压情况基本相似,给整机调试、培训带来了很大方便。

系统采用三次谐波补偿技术提高了电源电压利用率,利用了调制信号预畸变技术,使电压利用率近似于1。系统还采用了先进的载波移相技术,它的特点是单元输出的基波相叠加、谐波彼此相抵消。所以串联后的总输出波形失真特别小。

4 设备运行情况及其他效益

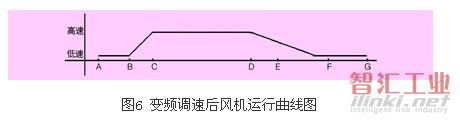

2008年9月份,山东新风光电子科技发展有限公司生产的jd-bp38-1800f变频器应用于2#和3#电转炉除尘风机的改造。由于我厂的每台高压变频器在出厂前均经过实际风机负载满载的整机出厂检验和调试,在现场的调试又可以在没有高压输入的情况下调试,因此在经过约一周的施工、安装和调试后,上电试验和试运行进行顺利,一次投运成功,高压变频器一直持续稳定运行。高速运行时45hz,低速运行时20hz。图6为变频调速后风机运行曲线图。

变频器调速系统运行后,主要优越性表现在:

(1) 运行稳定,安全可靠。原来使用液力耦合器大概40天左右就必须更换轴承,每次需停炉半天左右,带来的巨大的经济损失。

(2) 节能效果显著

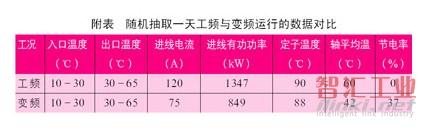

附表为生产工况基本相同的条件下,随机抽取一天工频与变频运行的数据对比。

与原有的工频驱动方式相比,风机效率稳定在理想的范围内,电动机能耗大大降低,节约电量可达37%,变频改造后节能效果显著。

(3)电动机实现了真正的软启动、软停运,变频器提供给电机的无谐波干扰的正弦波电流,降低了电机的故障次数。同时,变频器设置共振点跳转频率,避免了风机长期在共振点运行,使风机工作平稳,风机轴承磨损减少,延长了电机、风机的使用寿命和维修周期,提高了风机的利用效率。

(4) 变频器自身保护功能完善,同原来继电保护比较,保护功能更多,更灵敏,大大加强了对电机的保护。

(5) 变频器同现场信号无缝接口,满足了生产的需要。变频器内置plc,现场信号接入灵活。变频器按照转炉运行位置自动高速、低速往复运行。

(6) 适应电网电压波动能力强。

(7)同液力耦合器比较,在加速期间大大减小了噪声,削弱了噪声污染。由于不用定期拆换轴承,减少了机油对环境的污染,使风机房的现场环境有了极大改善。

5 结束语

从现场运行情况来看,山东新风光电子科技发展有限公司生产的jd-bp38-1800f高压变频器性能优越,运行可靠,有效地降低了生产成本。在国家大力建设资源节约型社会的今天,通过有效的节能改造,具有明显的经济效益和社会效益。

Copyright © 2015 ilinki.net Inc. All rights reserved. 智汇工业版权所有

电话:010-62314658 邮箱:service@ilinki.net

主办单位:智汇万联(北京)信息技术有限公司

主办单位:智汇万联(北京)信息技术有限公司