数字孪生让钢铁厂“会思考”!PLC自动调温,能耗直降!

发布时间:2025-04-01作者:光光

在当今科技飞速发展的时代,众多前沿技术正不断重塑各行业的发展格局。其中,数字孪生技术异军突起,在工业领域尤其是钢铁生产行业展现出了巨大的潜力。数字孪生技术的应用,宛如为钢铁厂注入了智慧的 “大脑”,使其具备了 “思考” 能力,实现了生产过程的优化与升级,特别是在 PLC 自动调温系统的协同下,能耗大幅降低,为钢铁行业的可持续发展开辟了新路径。

数字孪生技术概述

数字孪生,简单来说,就是通过数字化手段创建物理实体的虚拟模型。这一虚拟模型与真实物理实体在全生命周期中相互映射、实时交互。它并非简单的模拟,而是基于物联网、大数据、人工智能等多种先进技术的融合,对物理实体进行全方位、高精度的数字化复刻。

数字孪生技术的发展经历了多个阶段。早期,在航空航天领域,为了确保飞行器的安全性与可靠性,工程师们尝试构建飞行器的虚拟模型,用于模拟飞行过程中的各种工况,这可以看作是数字孪生技术的雏形。随着计算机技术、传感器技术以及网络通信技术的飞速发展,数字孪生技术逐渐走向成熟,并开始在更多行业得到应用。

其核心原理基于数据驱动。通过在物理实体上部署大量的传感器,实时采集设备运行状态、生产流程参数等各类数据。这些数据被传输到虚拟模型中,驱动虚拟模型与物理实体保持同步运行。同时,虚拟模型通过数据分析与仿真模拟,能够预测物理实体可能出现的问题,并提供优化策略,反馈给物理实体进行调整,从而实现生产过程的精细化管理与优化。

钢铁生产现状与挑战

钢铁行业作为国家经济发展的重要支柱产业,在过去几十年间取得了显著的发展成就。然而,传统的钢铁生产模式面临着诸多严峻挑战。

首先,能耗问题一直是钢铁行业的痛点。钢铁生产过程涉及高温熔炼、轧制等多个环节,对能源的需求巨大。据统计,钢铁行业的能耗在工业总能耗中占据相当大的比重。传统生产方式下,由于对生产过程的实时监测与精准控制能力有限,能源浪费现象较为普遍。

其次,温度控制是钢铁生产中的关键难题。在钢铁熔炼和轧制过程中,温度的微小波动都可能对产品质量产生重大影响。例如,在炼钢过程中,温度过高可能导致钢液中的杂质无法充分去除,影响钢材的纯度;温度过低则可能使钢液流动性变差,难以进行后续的浇铸等工艺。而且,由于钢铁生产设备庞大、工艺流程复杂,传统的人工温度调控方式难以实现精准控制,往往需要耗费大量的人力和时间成本。

此外,随着市场竞争的日益激烈,钢铁企业对生产效率和产品质量的要求不断提高。传统生产模式在应对市场需求的快速变化方面,显得灵活性不足,难以实现高效、精准的生产。

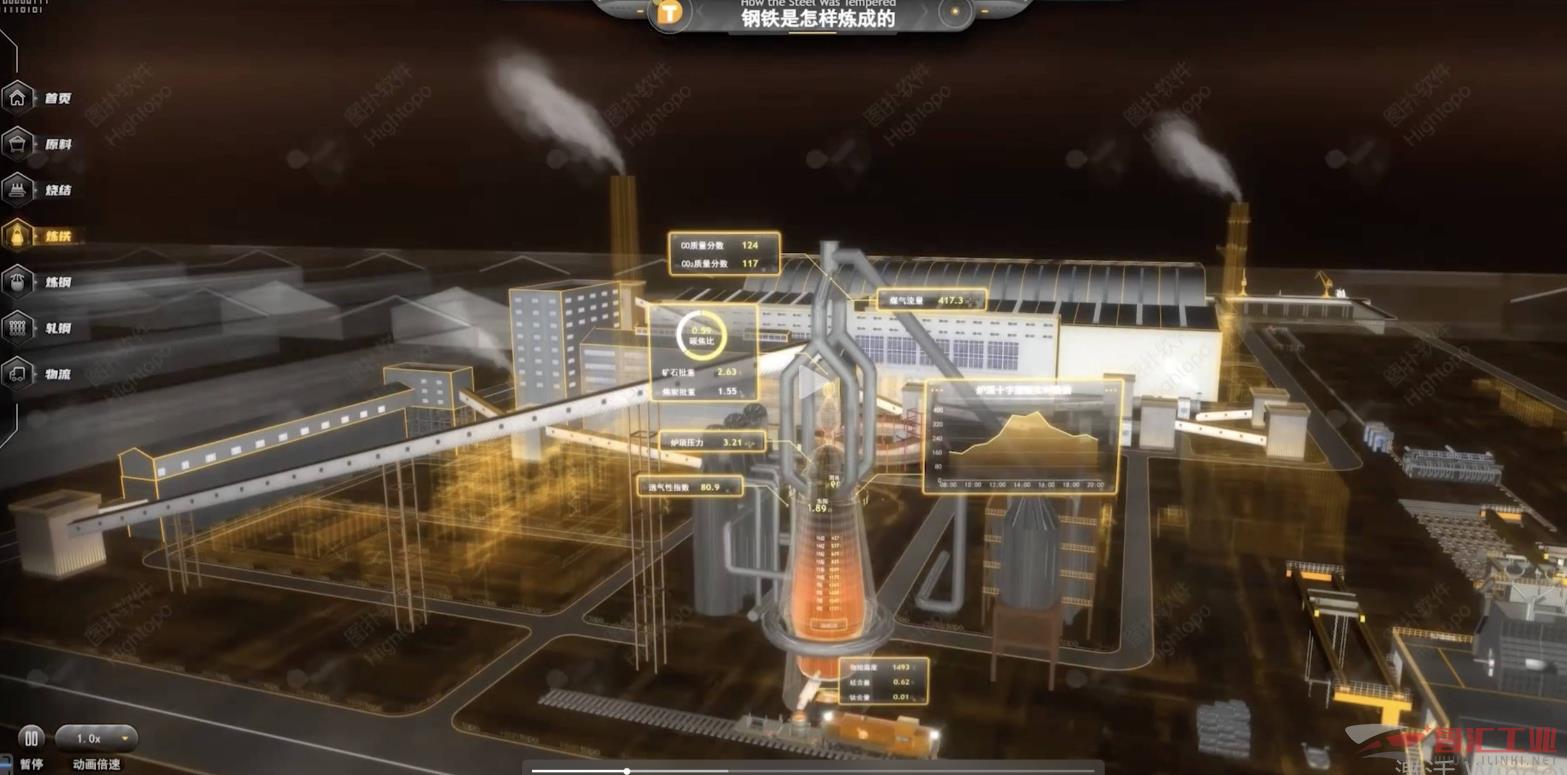

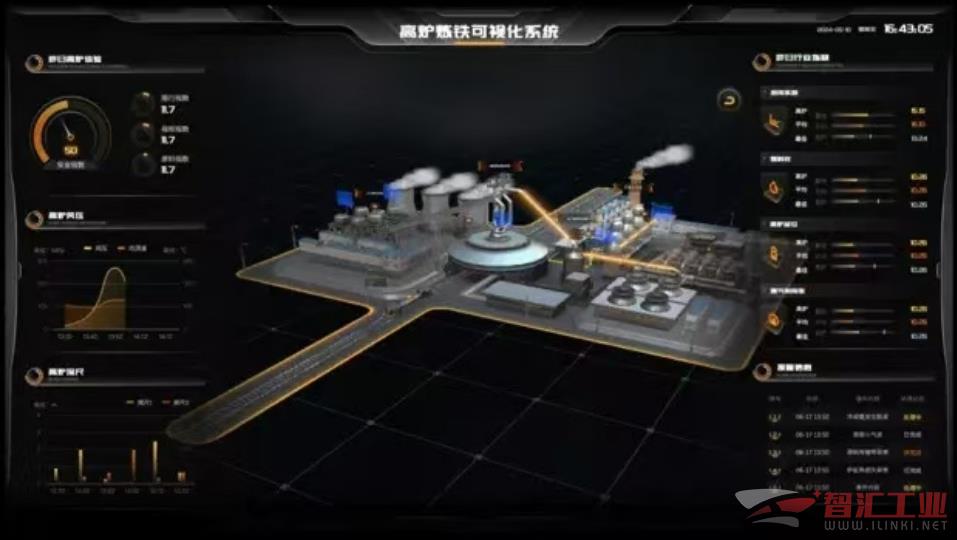

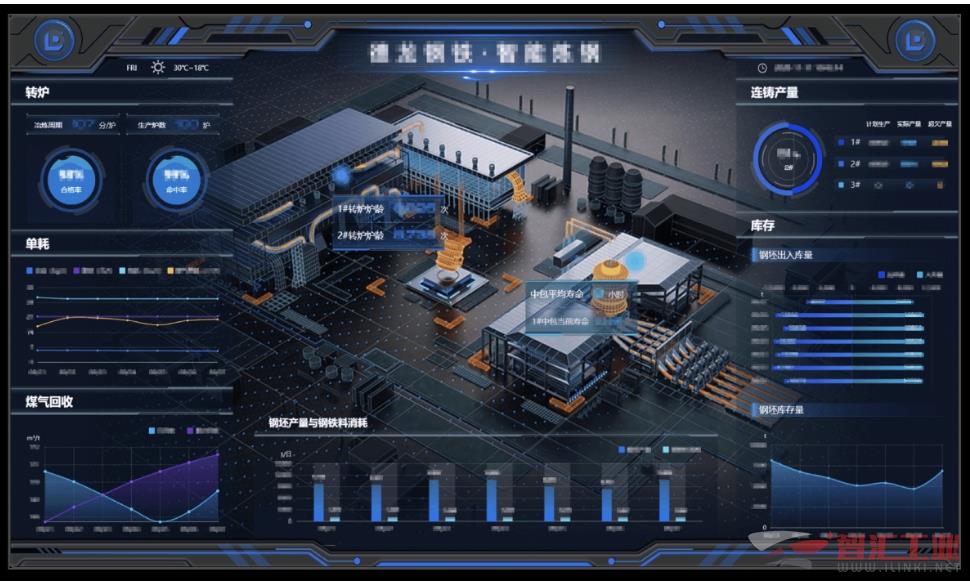

数字孪生在钢铁厂的应用

为了应对上述挑战,数字孪生技术在钢铁厂得到了广泛应用。在钢铁厂中,首先通过数字化建模技术,构建涵盖从原材料采购、熔炼、浇铸、轧制到成品包装等全生产流程的虚拟模型。这个虚拟模型不仅包括钢铁生产设备的三维几何模型,还融入了设备的物理属性、运行逻辑以及生产工艺参数等信息。

在生产过程中,通过在钢铁生产设备上安装大量的传感器,如温度传感器、压力传感器、流量传感器等,实时采集设备运行状态和生产过程数据。这些数据被实时传输到虚拟模型中,使虚拟模型能够准确反映物理实体的实时状态。例如,温度传感器采集到的炼钢炉内的实时温度数据,会立即在虚拟模型中的对应位置进行更新,工程师可以通过虚拟模型直观地查看炼钢炉内温度的分布情况和变化趋势。

同时,数字孪生系统利用大数据分析和人工智能算法,对采集到的数据进行深度挖掘和分析。通过建立数据模型,能够预测生产过程中可能出现的设备故障、质量缺陷以及能源消耗异常等问题。例如,通过分析历史数据和实时数据,预测某台轧机在未来一段时间内可能出现的轴承故障,提前安排维护保养,避免因设备故障导致的生产中断。

PLC 自动调温系统与数字孪生协同

在钢铁生产过程中,温度控制至关重要。PLC(可编程逻辑控制器)自动调温系统与数字孪生技术的协同运作,为实现准温度控制提供了有力保障。

PLC 自动调温系统基于数字孪生技术构建的虚拟模型所提供的温度数据和控制策略进行工作。当虚拟模型通过数据分析预测到炼钢炉内温度即将偏离设定值时,会将调整指令发送给 PLC 自动调温系统。PLC 系统接收到指令后,迅速对加热设备的功率、冷却系统的流量等进行精准调节,从而使炼钢炉内温度保持在最佳设定范围内。

具体而言,在炼钢炉的加热环节,PLC 系统根据虚拟模型反馈的温度偏差信息,通过控制晶闸管的导通角来调节加热电阻丝的电流,进而精确控制加热功率。在冷却环节,PLC 系统通过控制水泵的转速来调节冷却水流速,实现对钢液温度的快速冷却或稳定维持。

这种协同运作模式具有高度的自动化和智能化。它不仅能够快速响应温度变化,而且能够根据不同的生产工艺要求和钢种特性,自动调整温度控制参数,确保生产过程的稳定性和产品质量的一致性。例如,对于不同含碳量的钢材,PLC 自动调温系统能够依据数字孪生模型提供的工艺参数,精准调整加热和冷却曲线,满足不同钢材的生产需求。

应用成效与行业影响

数字孪生技术与 PLC 自动调温系统的结合应用,为钢铁厂带来了显著的成效。其中,最为突出的是能耗的大幅降低。通过精准的温度控制和生产过程优化,钢铁厂的能耗实现了直降 20%。这不仅为企业节约了大量的能源成本,还符合国家节能减排的政策要求,为环境保护做出了积极贡献。

在产品质量方面,由于温度控制更加精准,生产过程更加稳定,钢材的质量得到了显著提升。产品的次品率大幅降低,提高了企业的市场竞争力。同时,生产效率也得到了有效提升。数字孪生系统的实时监测和预测功能,减少了设备故障停机时间,生产流程的优化使得生产周期缩短,企业能够更快地响应市场需求,提高了企业的经济效益。

从行业发展的角度来看,数字孪生技术在钢铁厂的成功应用,为整个钢铁行业的数字化转型提供了宝贵的经验和借鉴。它推动了钢铁行业从传统的粗放式生产向智能化、精细化生产模式转变。越来越多的钢铁企业开始关注和引入数字孪生技术,加速了行业的技术升级和创新发展。

随着数字孪生技术的不断发展和完善,未来它将在钢铁行业发挥更为重要的作用。例如,在与 5G 技术、人工智能技术的深度融合下,数字孪生系统将能够实现更高速的数据传输和更强大的数据分析能力,进一步优化钢铁生产过程,推动钢铁行业向绿色、高效、智能的方向持续发展。

综上所述,数字孪生技术让钢铁厂具备了 “思考” 能力,通过与 PLC 自动调温系统的协同运作,实现了能耗降低、质量提升和生产效率提高的多重目标,为钢铁行业的可持续发展注入了新的活力。

Copyright © 2015 ilinki.net Inc. All rights reserved. 智汇工业版权所有

电话:010-62314658 邮箱:service@ilinki.net

主办单位:智汇万联(北京)信息技术有限公司

主办单位:智汇万联(北京)信息技术有限公司