工业4.0智能制造之信息化挑战和机遇

发布时间:2017-03-03作者:智汇小蟹

今天要和大家一同交流的主要包含6个点:1、第一个工业4.0模型的讲解,2、2.0到3.0的案例,3、2.0到4.0的案例,4、3.0到4.0智能工厂的案例,5、如何部署落地,6、企业信息化同仁的挑战和机遇。

一、工业4.0智能制造模型

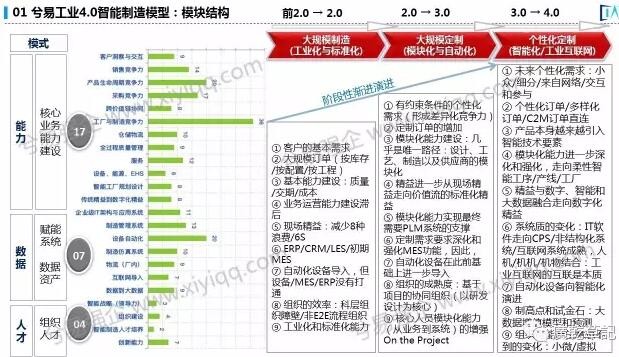

首先,我们看这个模型有这样几个特点:首先,几点零概念的发展,其实不是一个技术的概念,首先是一个来自客户端需求发展的概念。研究一下德国的工业4.0,包括美国的包括我国的工业制造2025,他的出发的原点还是基于我们市场和客户需求点的变化,以及我们技术发展趋势上的变化的两个力量推进起来,才形成了这阶段性的发展。在1.0到2.0也就是工业化的时代,在那个时候基本是为了满足客户的基本需求。这个时候的订单还是大批量的工业化订单。在2.0到3.0的时候我们形成了大规模定制,大规模定制的模块化概念,这个也不仅仅在汽车行业和农机挖掘机行业,家电电脑生产以及最近这几年在时装行业都陆续开始走向模块化,以满足用户的定制化需求。在未来也要充分满足用户的个性化需求。也正是因为个性化需求,所以会导致我们将来的订单越来越少甚至成为了单件。所以我们需要产线柔性化来对应,否则很难获得未来的订单,这是一个核心的驱动。而在基本驱动里,有5个层级,其实最核心的驱动还是业务上的驱动,从工业时代到技术时代的业务是不同的。在未来的智能制造过程中人才和培育是非常大的挑战。

接着就是工业4.0的建设和原来的信息化有很大不同,工业化4.0的建设其实是企业未来核心的巨大的建设,这个建设不是单单上一个系统,也不是仅仅安装一个机器人,也不是仅仅安装一些传感器,他其实是在未来的更高端的企业竞争能力建设的系统性的工程,所以里面需要我们对于我们现状的分析,对未来发展做规划,也可能不是一步一步做,但是我们企业到底需要几点零哪些可能有些突破,这些是需要根据企业的实际情况来进行确定的。比如说我们想象现在的汽车工业,这些比较先头的企业可能走得比较快,但是不太可能很快做到像可口可乐的标准灌装来实现个性化,因为企业的具体的业态是不变的,由此来制定一个大概的企业模型。

下面这个模型展开。这个我想多讲一下这些工作的具体落地,我大概把这些任务做了一些主线条的划分。

在前2.0到2.0时代,其实对于这九个特点比较明显,也不是绝对而是比较明显,如客户的基本需求方式;这个阶段的订单还是按配置按工程的大规模订单,尤其是B2B的上游企业,我们的基础能力建设呢还是:比如质量、交期成本,我们业务运营能力还是比较滞后的,现场的精益管理知识现场精益。这些是运营建设还是企业内部运营系统的建设,我们所说的5大系统,ERP或者是CRM,然后PDM,简单MES系统,物流系统,叫做设备化,有些企业的设备化很早,像中上游的化纤纺织,钢铁制造,很早就已经导入高度的智能化的设备。这是他们的业态所决定的,但这个划分还是按照利润,因为我们的组织效率呢还是科层组织障壁/非E2E流程组织,同时还是以工业化和标准化的能力。

在2.0到3.0的阶段,也有比较大的变化,主要形成有约束性的个性化需求(形成差异化竞争力),也就是大批量定制,有一个比较明显的感触,我们通过买宝马3系可以知道,整个3系从低配到高配有多种组装模式,组装手法就是基于需求的变化。这个变化会导致汽车供应者需要更好地进行基于模块化的大规模生产,一直到前端的销售的模块化的配置器,到设计BOM,到工艺BOM,到制造BOM一直到销售BOM到拼装BOM的增长。另外就是设计、工艺、制造以及供应商模块化这些模块化建设几乎是大规模定制化实现的唯一途径。

精益从现场化的精益逐渐走向了价值流的标准化精益,模块化最终不是一个研发,而是一个产品的全生命周期管理,包括整个工程定制化。定制化的要求的深化是需要强化MES系统的功能,MES的辅助可以让BOM更加智能化,智能化设备在这里进行进一步导入的话组织的成熟度将从原来的科层级组织转变为基于项目的协同组织,核心人员的模块化能力从业务到系统的增强。

在3.0到4.0阶段,我们也提出来了有9个明显的特征,但是这个阶段并不是一个僵化的绝对的界定,比如说很明显的订单的需求是越来越多元化了:小批量、多品种,甚至是一个订单里面只有一件,现在Nike在越南工厂已经开始一个订单一件生产,我看过一家新西兰的洗衣机工厂,基本上一个生产线上,大小冰箱和洗衣机都有单件,在这种情况下,整个产线需要高度的柔性,每一个组装的配件,对应每一个产品知道到底是什么,这个时候我们的传感器和零部件需要进行搭配,并逐步走向柔性了。而且在未来,有可能会直接到我们的工厂,模块化后期需要进行进一步的强化,可以走到最后的柔性的智能工序、产线和智能工厂。基地和数据方面来说,如果没有数据工厂的概念和大数据工厂的概念就很难实现真正的智能制造,仅仅是有可能是高度的智能制造。所以呢,需要进一步学习,这个里面产生的最佳经验和教训总结编辑出了一个智能化的学习曲线,我们有可能导到了最优的质量化模型,导致最优的整合模型,最优的社会效益是需要大量算的。

另外系统质的变化例如IT软件的走向未来的MES,我们最大的IT企业出口的业务根据美国和德国的研究也就是15%最多到20%,这表明,我们现在处理的都是结构化的数据,已编排好的产能数据,但是我们大量的数据、大量的文件、大量的讨论都是围绕着流程说话,这个是IT没法处理,在今天的互联网时代,有可能导入一些云的计算,一些自动化的和智能化的机器人。关于制高点和试金石,我个人觉得还是大数据的更为真实,利用大数据进行预测,组织有可能产生形态上的变化,比如说像华为,我们也看到了像海豹突击这样的班级作战的,还有像海尔的小微,还有像互联网公司这样的小团队的快速的迭代现在都有可能生存。

我领导的团队,正在按照这个思路开发28个模块,就是测你这个企业到底是在2.0呢,还是在走向3.0呢还是在走向4.0呢,我们有开发28个模块来做诊断,相当于一个测评,二十八个模块呢按照三个模块,一共有两百多个组件,三百几十个项目,来测试这个企业到底是在哪一个阶段上。

你下一步到底应该怎么走,这个给大家看几张具体的片子就知道了。

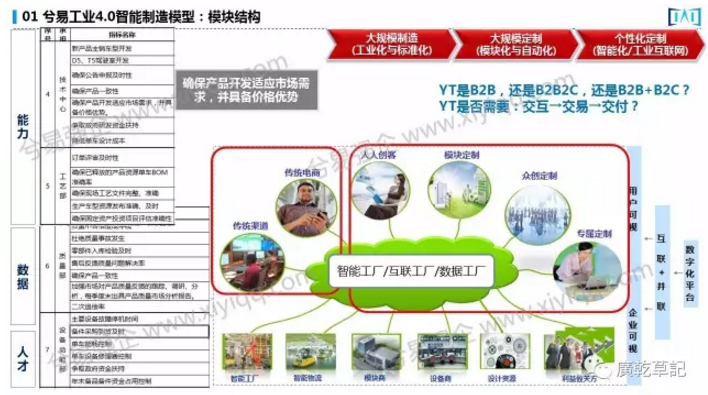

这张PPT是超过3.0的智能工厂的未来的蓝图。

那么在上端,是与客户打通,下端是供应链和制造的打通,中间的这个云就是智能工程、互联工厂和数据工厂。这是企业尤其是大部分集团企业的未来发展的高级形态。搞企业管理的人看这幅图会觉得非常遥远,但是有的企业已经一步一步朝这里走了。

想象一下,下面涉及的都在一个网上联通了,而这里面的订单呢,有可能是专属定制的订单,有可能是众创的订单,也有可能是客户交互的订单,有可能是模块化的大批量定制的批量订单,有可能是前端的用户直接参与产品研发,另外有可能是我们传统的电商。下面的智能工厂,智能物流,模块化供应商,设备商,设计资源,以及采购研发,进行互联,而且整个内容是可视的,不仅仅是企业可视而且是用户可视。

左边就是一家汽车企业的KPI,汽车工业KPI在整个技术中心里面的第四个,第五个KPI,就是确保产品开发,适应市场需求,并具备价格优势。那么这个KPI在未来的形态有可能是这样:你怎么确保你的产品开发适合市场需求,如何和市场用户的需求进行直接勾连,现在我们是不相连的,产品研发都属于滞后状态,我们没有平台,没有工具,没有组织,没有流程,也没有系统相连,这个就是给大家举一个例子了。这个里面传统电商和传统渠道,在2.0之前就可以做到,而这些人人创客,规模化,模块化定制的订单,众创的定制和模块的定制,就是未来2.0到3.0,3.0到4.0的才能达到的。

这张图就更细了,关于仿真在未来的智能制造里面,尤其是2.0到3.0,3.0到4.0都非常重要,为什么说重要呢?看KPI,在设计领域的仿真,会提升20%-30%的效果,在装配的工艺效果上可以提升40%-60%的效果,在制造方面也可以提高20%-30%的效果。

上图的意义在于:

在产品设计的仿真里面,应该做三个方面的仿真,例如:3D建模3D标注、3D公差分析、和产品CAE的仿真分析;在工艺上的仿真,也主要是3个:装配、尺寸、和装配工艺的仿真;在制造领域的仿真总共6大块。

这三大类12个仿真,是仿真的全部应用,这个目前我们是把他们放在2.0-3.0-4.0阶段的标志性的能力建设,这块引入了大量的实践,有些企业开始了能力的建设,尤其是为了新工厂的建设,工厂的智能工厂的仿真怎么做,因为这里面提到了降低单车成本了,所以提到了虚拟仿真,那么产品涉及的工艺从里面来降低单车成本,这就是举个例子了。这里说到的模块化结构,我们有一个模块就是虚拟仿真,这个就是我们模块当中的一张图,后面会展示具体的模板。

二、从2.0到3.0以模块化实现定制化

我越来越坚信,2.0到3.0本质特征是大规模定制,我不太相信能从标准化的大订单完全过渡到完全个性化的订单,你想象不出来该怎么过渡,你的标准化平台化,模块化都没做好怎么才能过渡到一个完全个性化的订单呢?你的产业怎么去适应呢?所以中间的过渡性呢?

我看过很多行业的实践。在我看来模块化是走向这个过程必不可少的一个阶段,那么模块化这个阶段看图可以看出来越来越多的企业已经走到这个阶段了。

比如汽车产业,飞机产业,高科技,白色家电现在这几年其实包含在内的红领在内的企业不比他们差,像最近的报喜鸟特别是耐克和阿迪,在模块化方面走的非常之快。

这个是我们开发的模块化测评的具体的模块。

在模块化结构方面,首先是你对于企业来说有没有模块化的战略,模块化的战略有四个组件来考评。那么你的行业特殊性的对标模块化战略的选择、模块化的运营模式、团队和资源的支持你有没有;在产品的企划设计上,你有没有模块化的企划,你有模块化的企划,我们就来测试,你有没有追求QFD的分析、产品设计参数、产品阵容、产品对比管理有没有项目分解;在模块化研发、模块的柔性制造、模块化的采购、模块化销售等方面都有着不同的标准。

再往下走就是在模块化企划里面QFD分析。

这个该怎么做,这个就是我们系统的底层的模板,具体怎么做,我们这里有大量的底层模板,因为这个不是那么容易,我知道一个企业做模块化已经做了八年,这个为什么这么难呢,很大一部分是在供应商的地方,因为我们对于供应商来说,不像丰田那么具有吸引力,在这种情况下,供应商没有模块化,模块化就难以走出去。

为什么汽车行业的供应商都是千万的供应商,千万的供应商百分之百是模块化的供应商,如果一个汽车48个模块,你48个供应厂商,如果做的好的话,一级产品一定是会有7个模块,一个新品的零部件的重用率必须要达到80%,丰田有三个80为例,重用率必须达到80%,最多允许新件20%,现在大众做的还不够。这是一个案例,现在的模块化还是企业内部的模块化,还是供应商的模块化,这已经很难了,再往下走,客户是否需要参与模块化、客户参与模块化需要怎么参与、是否有平台让客户参与、是否有模块化的实践检测、模块化的订单以及模块化供应商的全球机制、到用户怎么评价,这都是更遥远的也是更艰巨的一个困难,这就涉及到互联了,用到了互联网。而现在有些企业已经开始探讨了。

三、从2.0到4.0从物流走向智能物流

首先这个物流的前端的收入、智能排产、生产、到最后的产品入库、一直到外部物流,物流和我们的inbound 和outbound两个,现在的智能物流主要是在inbound,在工厂和车间这个范围内的智能物流比较多,这个智能物流主要就是八大,我们测试是否有智能物流主要就是看的八块:你的订单拉动、你的物料的简配、智能的AGV、智能的积放链、模块商的可视化,他能不能看到我的料件在什么样的状态下,智能立体仓库,以及智能立体的仓的物流配送。

我最近看到了奥迪的最新的工业4.0工厂,这里做的更先进了,它的驾驶人已经不是通过AGV小片来做了,而是通过严格的限制,通过无人机,将空中的物流利用了起来,因为空中的物流没必要去走地面物流的严格的线路,它要求时间,它利用无人机按照料单,很迅速的几秒钟就送到了下一个工序了,看到这个让我感到非常震惊。所以它的空间物流得到了有效的利用,所以在物流的概念里需要有四个条件要满足:柔性、可视、智能和互联,这是智能的开启,这是一个总的用户驱动的智能物流的总图。

这个图从车间层面上有流程,这边是开端,订单直达,精准排配,到底是什么型号,哪个车间生产,一直到库位预约,信息跟踪到位;然后到拣配区,先到智能拣配区,这时候每个料件会说话,它知道我是谁,需要往哪里走,这就是体现了柔性了,不是大批量订单,不是一个生产线一旦启动生产就是几百台几千台的,所以如果没有这个就实现不了。拣配之后进入产线。

上面的图和接下来这张图是汽车行业最先进的(样例)。

下面的厂间物流AGV小车全部的零部件统一加载汇总,车身与动力总成合装使用AGV工艺,这个先进在AGV本身作为了一道工序,移动式工序,然后再到总装再到无人仓自动分配,再到outbound的厂外物流。而在上面是涉及到的iMES也好,IWMS仓库管理系统,最后再用大数据作为跟进,然后这个更先进的一点是自动物流走向数据物流,这是一个大数据的概念。这套物流体系已经部分实践落地了。

对于B2C的企业客户而言,假定我的前端——B2C客户每个月对我的企业采购一次,资金是三百万,其实他要满足几个条件就可以,第一品类管理,保证自己不断货,我在保证自己不断货的情况下,区域仓的排布我最大的满足条件就是不断货。因为每个单品不一样,一个小的电商有600多个单品,大的有几千个单品,我要计算出,从各个库位里面配这些单品怎么配,这些都是需要算法的。

如果这些算法可以有效满足这几个KPI:第一个,缺货率少于百分之五,预测准确性大于80%,库存周转天数90天到45天,按客户180亿备货,它可以启动90亿,如果300亿最佳情况下,这个公司可以用150亿,300万用150万可以满足整个物流的配送,如果有150万这个基地就坚持下来了,其实余额宝就是这么来的,那么这个150万就是这个公司的余额宝,这个余额宝放在银行就有6%的净利,这个物流公司就是很好的利用率。但是这个很难的地方是算法,其实这个和滴滴打车本质上一样,同时比滴滴打车还难的是缺货率<5%,订单预测准确率高于80%。这个地方没有系统的支撑没有完整的系统的支撑,没有一个每一个节点高管做不到,这就是一个最先进的案例。

Copyright © 2015 ilinki.net Inc. All rights reserved. 智汇工业版权所有

电话:010-62314658 邮箱:service@ilinki.net

主办单位:智汇万联(北京)信息技术有限公司

主办单位:智汇万联(北京)信息技术有限公司