随着计算机硬件水平的提高,铸造CAE应用软件对实际生产的指导作用越来越显著。本文介绍了CAE应用软件金属型模块的基本功能和原理,并给出了在航天航空行业中的CAE技术应用实例,应用表明该技术能够准确地预测铝合金轮毂铸件中的缩松缩孔等铸造缺陷,辅助工艺人员进行工艺优化,指导实际铸件生产。

铸造CAE应用技术是利用计算机技术来改造和提升传统铸造技术,对优化铸造工艺、缩短试制周期、降低铸件成本,以及提高铸件质量有着重要的作用。它的应用和推广必将为铸造行业带来很大的经济和社会效益,尤其对于质量要求高的航天航空铸件来说,铸造CAE应用技术有着更加重要的意义。

二、铸造CAE技术的数学模型

液态金属充型凝固过程可看作是不可压缩粘性流体的流动,它可以由动量方程、连续性方程、能量方程及体积函数方程来描述。铝合金铸件的凝固过程,就重力铸造来说,要考虑凝固过程中金属液体在重力作用下的流动补缩;就铝合金低压、压铸而言,不仅要考虑重力的作用,而且要考虑凝固过程保压期间压力的作用,可以用方程(1)~(5)来描述。

华铸CAE软件系统采用了有限差分法,其流动场数值分析是基于S O L A-V O F方法。该系统采用惯性原理和连续性原理相结合的方法,比较合理地处理了自由表面的速度边界条件,在凝固过程模拟中充分考虑到了重力及压力的影响,实现了重力铸造与压力铸造下缩孔、缩松缺陷的定量预测。

三、 应用实例

华铸CAE系统已经国内外近300家企业应用,其中包含许多航空航天铸件生产企业及研究院所。对于航空航天铝合金压铸件而言,裹气是一个主要的问题;对低压铸件而言,缩松是一个主要问题。采用铸造C A E系统进行充型过程的凝固模拟分析,可以有效地预测裹气、缩松缺陷,缩短试制周期,降低试制成本,提高铸件质量。下面给出在航空航天铝合金铸件的应用实例,是企业采用华铸C A E软件之前在产品试制中有问题的工艺方案,模拟结果与实际情况一致。

1.在铝合金压铸件上的应用

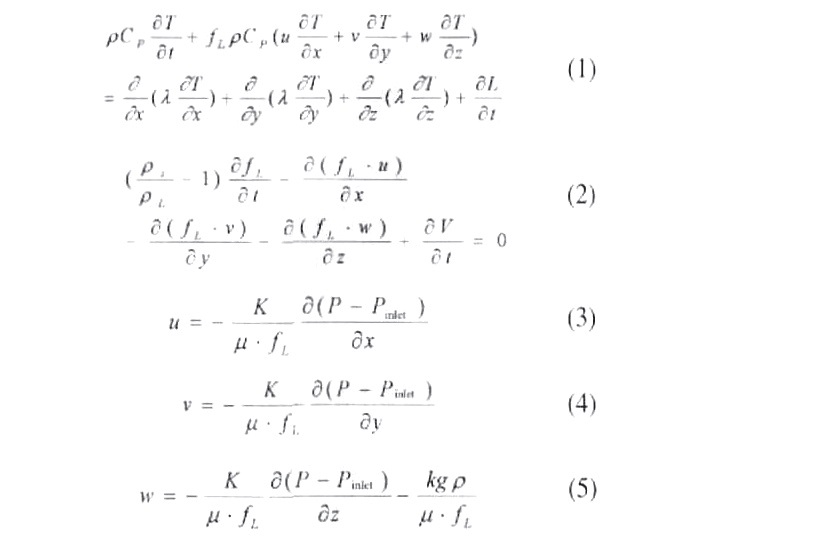

图1是某厂生产的铝合金舱体压铸件原始工艺方案充型过程模拟结果,从模拟结果看,在图1a所示位置容易产生裹气,实际生产也表明了这点,后改进了工艺方案,消除了裹气缺陷。

2.在铝合金低压铸件上的应用

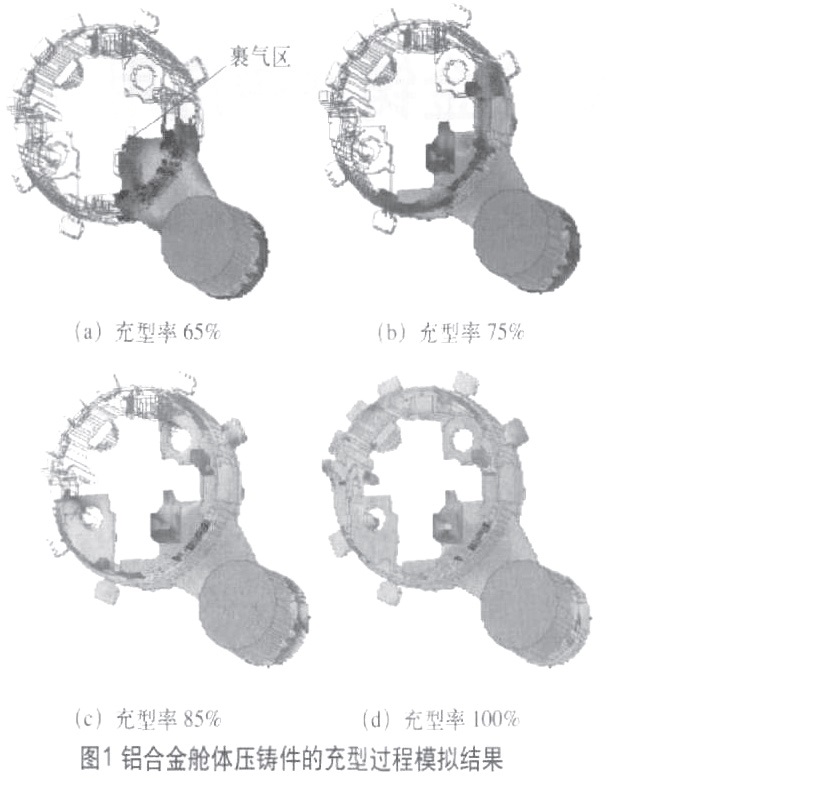

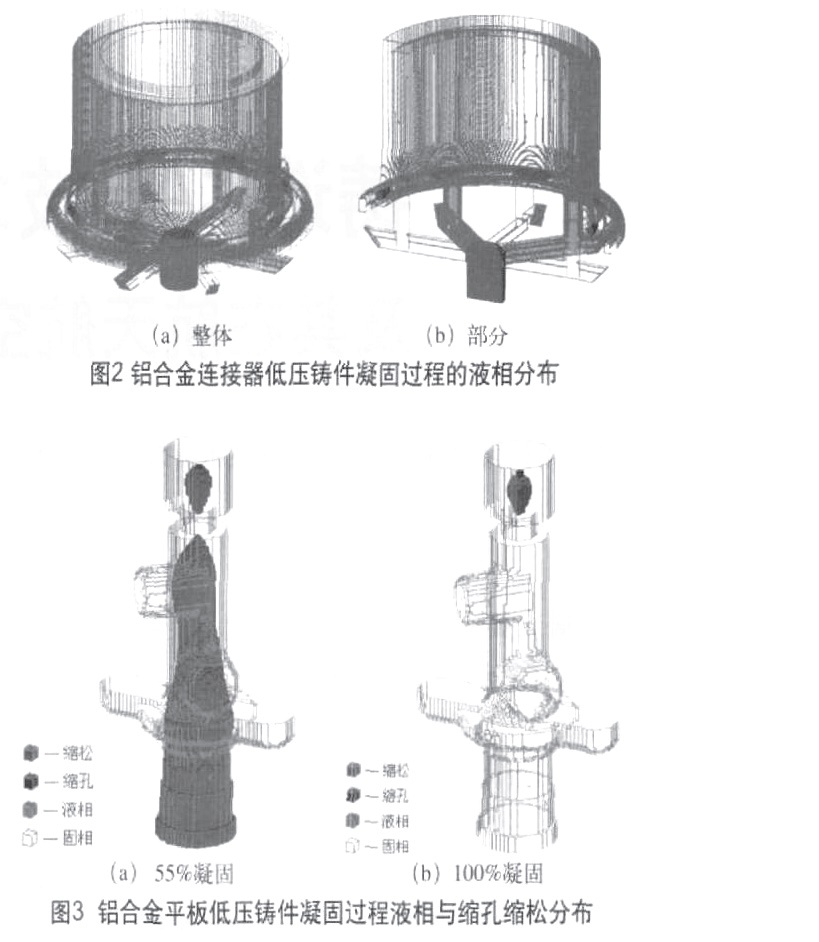

图2是某单位生产的铝合金连接器低压铸件,该工艺实际生产有缩松缺陷,所在位置与模拟结果图2所示的孤立液相一致,后改进工艺消除了缩松缺陷。图3所示是铝合金平板低压铸件凝固过程不同时刻液相与缩松、缩孔的分布图,模拟过程中不仅考虑到了重力作用,也考虑到凝固过程保压期间的压力作用。

四、结语

铸造过程的数值模拟技术为提高传统铸造行业产品质量、企业竞争力提供了有力的手段,国内采用数值模拟技术的铸造厂家为数不多,而国外发达国家采用这一技术的企业高达50%。随着世界经济的一体化以及我国加入WTO,铸造过程的数值模拟技术将显得日益重要;最近几年华铸CAE软件的应用情况也表明了越来越多的国内铸造企业开始重视数值模拟技术,这将进一步推动铸造过程的数值模拟技术的发展,从而为铸造企业创造更大的经济效益和社会效益服务。

且铸造过程数值模拟技术是利用计算机技术来改造和提升传统铸造技术,对降低产品成本、提高铸造企业竞争力有着不可替代的作用,它的应用和推广必将为铸造行业带来很大的经济效益和社会效益。

(审核编辑: 智汇小新)