0 引言

二维通用机械手是一种可仿人操作、可自动控制、重复编程、能在二维平面内完成各种作业的机电一体化自动化生产设备。随着现代工业技术的发展,工业自动化技术越来越高,一些重复的工作由机械手远程控制或自动完成不仅可提高生产效率、降低生产成本,同时也可以避免一些人不能接触的物质对从业者身体造成伤害。

1 设计要求

二维机械手的机械本体包括手指、手臂和躯干。像人手一样,机械手的手指处于手臂前部,通过移动、打开和关闭三种基本动作组合实现抓紧的动作。手臂具有伸缩功能,可以调节手指到躯干的距离,同时可以将躯干的旋转动作传递给手指。手臂伸缩与旋转动作的结合可以将手指移动到工件的位置。躯干是安装手臂、动力源和各种执行机构的机架。

本文的设计要求是:机械手开始运行后,首先进行初始化。机械手的初始化包括三个动作,手爪手指张开到最大、手臂缩回到初始位置以及手臂横纵方向归零。为节省初始化的时间,要求这三个动作同时进行。机械手运行时,首先根据工件位置计算手臂伸缩电机步数、躯干旋转电机步数,要求伸缩、旋转同时进行,将手指移动到工件正上方5cm处。第二,手臂纵向下移至手掌上的传感器检测到工件。第三,PLC控制手指收紧至手指上的传感器检测到工件,暂停1s后机械手带动工件纵向上移5cm。第四,根据目标位置计算手臂伸缩电机步数、躯干旋转电机步数,将工件准确安置到目标位置;第五、延时1s后,手抓手指张开到最大释放工件。机械手开始下一个循环的运动。

2 设计方案

本文设计的二维通用机械手共有4个自由度。依次为手臂前后伸缩、手臂上下移动、躯干水平旋转、手指的抓紧与松开。因此,本文的设计要求可以总结为:1)手爪夹紧动作。2)手臂伸缩运动。3)躯干旋转运动。

2.1 手爪夹紧动作

机械手的手爪实际上就是一个移动的卡具。不仅要求卡具卡紧的力度适中,而且卡紧的速度、准确度也要满足需求。本文设计的手抓是由PLC控制手指的张开和闭合。手指和手掌分别安装传感器负责感应手指与工件的距离。

2.2 M手臂伸缩运动

手臂是连接手爪和躯干的主要部分。本文设计的手臂可执行纵向移动和前后伸缩运动,可以实现手臂伸缩和升降的运动。手臂伸缩和升降时,计算步进电机需要转动的步数。由PLC发出信号控制电机带动丝杠运动实现机械手的伸缩和升降运动。丝杠、螺母结构应用于机械手的传动中可以使机械手牢靠、准确度高、效率高。

2.3 躯干旋转运动

躯干是整个机械手的支撑机构,负责支撑手臂和手爪,同时可以自转并带动手臂手爪在水平方向旋转。躯干旋转时由步进电机带动一个旋转编码盘,每旋转三度发出一个脉冲,由传感器检测并送入PLC计算躯干旋转的角度。同时,在躯干上装有限位开关,控制最大旋转角度不能超过180度。

3 控制系统

3.1 PLC的选择

对于本设计中的被控对象,要求选用的PLC系统与其他形式的控制系统相比,具有较好的性价比,使用和维修方便,PLC主机和配置、控制功能等必须能满足被控对象的各种控制要求,PLC主机及配置必须是功能较强的新一代PLC机型。若采用三菱公司的PIC,则选FX系列,不选F1系列。同时还应当考虑将来工艺的变化和扩展,在满足确定的要求外,留有一定的余量t确保整个控制系统可靠。还要考虑大家对产品的熟悉程度,以及编程指令的易懂性。在此,本文选用三菱FX1N来做控制核心。

3.2 PLC梯形图中的编程元件

设计选用FXlN一60MR,其输入继电器(X)36点,输出继电器(Y)24点,辅助继电器(M)384点,状态继电器(s)looo点,定时器(T)256点,计数器(C),数据寄存器(D)等。

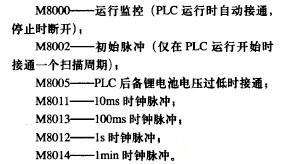

特殊辅助继电器:

根据机械手动作的要求,输入、输出分配如表1所示。

4 控制系统软件设计

机械手控制系统总体流程分为主程序、自动程序、手动程序和初始化程序共四个部分。主程序包含自动程序、手动程序和初始化程序的共同部分,是每个程序都需要经历的设置。自动程序包括单步控制程序和连续控制程序。如果控制方式设置为“手动”方式,则PLC执行完主程序后将跳过自动程序,直接执行“手动程序”。如果设置为“初始化”方式,执行完主程序后,执行回原位程序。如果设置为“连续”方式,则只执行主程序和自动程序。

4.1 主程序

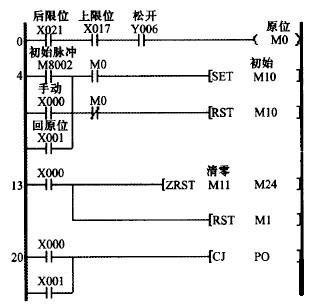

主程序流程图如图1所示,当Y6复位(电磁阀松开)、后限位X21和上限位X17接通时,辅助继电器M0变为ON,表示机械手在原位。如果开始执行用户程序(M8002为ON)、系统处于手动或回原位状态(X0或X1为ON),那么初始步对应的M10被置位,连续工作方式做好准备。如果M0为OFF,M10被复位,系统不能进入连续工作方式。指令ZRST是成批复位应用指令,以防止系统从自动方式转换手动方式,再返回自动方式时出现两种不同的活动步。

图1主程序梯形图

图1主程序梯形图

4.2 自动操作程序

自动操作顺序功能流程图见图2所示。当机械手处于原位时,按X4启动,状态转移到Sl,驱动前伸Y3,当到达前限位使行程开关X20,状态转移到S2,而S1自动复位。驱动手顺转Y7,X24接通,状态转移到S3,驱动下降Y2,X16接通,状态转移到S4,S4驱动Y6置位,延时1秒,以使电磁力达到最大夹紧力。当TO接通,状态转移到S5,驱动Y0上升,当上升到达最高位,X17接通,状态转移到S6。S6驱动Y4后退。移到后限位,状态转移到S7底逆转Y12,状态到S8,X20接通,状态转移到S9下降。下降到最低位,X16接通,电磁铁放松。为了使电磁力完全失掉,延时1秒。延时时间到,T1接通,状态转移到Sll上升。上升到最高位,X25接通,状态转移到S13后退。后退到后限位,使X2l接通,状态转移到S14,底盘顺转是X2l接通,返回初始状态,再开始第二次循环动作。

图2自动的功能流程图

4.3 手动单步操作程序

手动程序说明:用对应机械手的上下前后移动和夹紧松开按钮。按下不同的按钮,机械手执行相应的动作。在前后移动的程序中串联上线位置开关的动合触点是为了避免机械手在较低位置移动时碰撞其他工件。为保证系统安全运行,程序之间还进行必要的连锁。图3是手动单步操作程序部分流程图。

图3手动程序梯形图

4.4 回原位程序

在系统处于回原位工作状态时,按下回原位按钮(X3),M3变为ON,机械手松开和上升,当升到上限位(X17变为ON),机械手后退,直到后限位(X21为ON)才停止,并且M3复位。

5 结束语

本文的控制方案可以实现机械手自动和手动控制下二维空间的自由运动。采用PLC进行工业机械手模型运行控制,简化了控制系统的硬件结构。同时用“软接线”方法进行程序控制,提高了系统的可靠性和灵活性。

(审核编辑: 沧海一土)