为适应市场和产品的需要,克服普通立式钻床固有的很多缺点,我们对其进行了全面的改造,使之成为一套专用自动钻床,具有较强的柔性,能根据加工要求进行调节,并在使用、操作和经济性方面具有一定的优势。

由干可编程控制器(PLC)是专为在工业环境下应用而设计的一种工业控制计算机,具有抗干扰能力强、可靠性极高,体积小等忧点。是实现机电一体化的理想控制装置。这里提出了利用PLC控制技术对钻床进行控制

1 改装钻床系统描述

改装后的自动钻床主要用干加工建筑工程用的连接件.此连接件用于连接两根钢筋使其加长且稳固,连接件规格为50mm-100mm长,直径为Φ16-Φ40mm,钢号分为40号,45号等不同几种,外形如图1所示。钻床所要完成的任务就是加工此连接件,即把连接件钻成通孔.加工目标孔直径为中Φ14-Φ35mm。

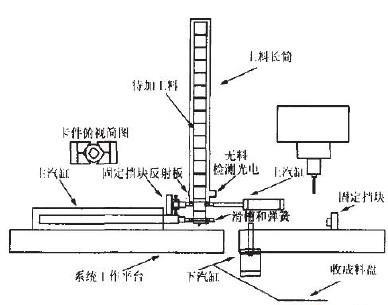

我们在尽量保留原普通钻床设备的基础上设计了如图2所示

自动钻床在此系统中,先用一个比未加工件直径稍大一点的长套管把未加工工件连续装好并置干工作台的固定架上,这样可实现未加工工件的自动上料。用完一筒后再换另一筒,省去了逐个上料的繁琐_钻头的上挡和升降用继电器驱动电机正反转来实现,为使上档后钻头的自动下降与驱动电机的转动无关,就在电机与原手轮的衔接处使用了牙嵌离合器。加工工件钢号的不同可通过调节钻头顶部电机的速度1吏之相互对应十尺寸的不同可通过调节气缸臂头的卡头和固定挡块的位置来实现多尺寸的加工,并能起到完善的作用。

在一个2000mm*400mm的操作台上,有个固定行程为1000mm的主气缸,另外操作台的上下各有一个小气缸,上小气缸用于夹紧未加工工件,其每动作一次时就有一个工件下落到主气缸臂前端的卡头里.卡头夹紧待加工的工件,工件是否夹牢是通过压力继电器来指示,这是准备加工的第一步钻头初始上挡和钻通后回到原位是由继电器驱动一个电机来实现的工件加工完成后主气缸带动气缸臂前端的卡头回位。中途下小气缸伸出到主气缸卡头位置拨动卡头下面的弹性托盘.使其中已经加工完的工件落下,这样就完成了自动下料的过程.对于不同钢号和不同尺寸工件的加工只需更换主电机档位、钻头尺寸和调整主气缸臂前端卡头的尺寸即可实现。在气缸上附有磁性开关,用来检测气缸动作前后的位置,并把信号传送给PLC在主气缸臂附近有接近开关,在这个钻床系统中还有两个光电开关,分别用来检测未加工件的供给和钻头完成工作的时间。

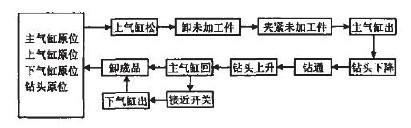

整个系统是从主气缸原位、上气缸原位,下气缸原位、钻头原位开始运行。经过自动上料、自动加工,自动下料来完成自动工作循环,其工作流程如图3所示。

2 自动钻床控制系统配置

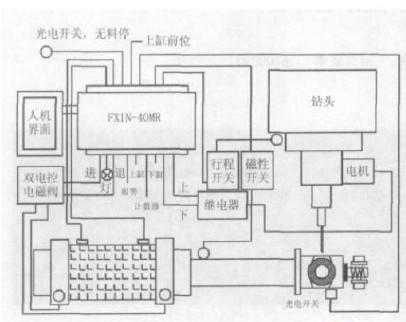

控制系统的输入信号包括主气缸伸、缩按钮.前位置,后位置和缸臂后位指示;上气缸伸按钮和前位指示;下气缸伸按钮;钻头升、降按钮,钻头原位、后位指示;料检测,钻通工件检测,工件夹紧检测。自动、手动旋钮,以及启动、停止按钮等信号,共有18个输入信号.输出信号包括:夹紧工件;主气缸伸、缩运动;上气缸运动;下气缸运动:钻头升、降运动;牙嵌离合信号;计数器、指示灯、报警器等.共有10个输出信号

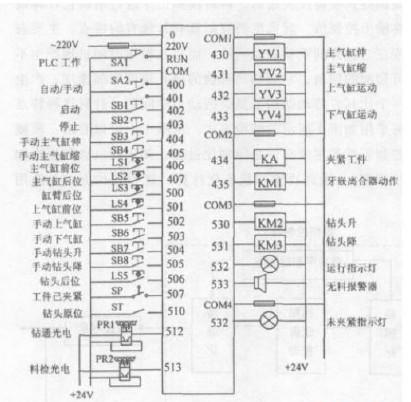

确定输入输出点后,需要进行PLC选型,考虑性能价格比和输入输出点数,这里选择FX1N-40MRT PLC, 24点输入,16点输出.整个自动钻床系统硬件控制如图4所示,其中人机界面部分选用了台达的触摸屏,型号是PWS 1711,带触摸屏的显示操作终端可用干系统参数、工艺参数的显示和输入,可较好地提高系统的柔性_PLC:输入/输出配置如图5所示,其中YV 1和YV2是一个双电控电磁阀的两个线圈,k141为继电器,L51-L55为磁性开关,PR1-PR2为光电开关,SA2为旋钮,SB2-SB8为按钮,SP为压力继电器,ST为行程开关。

3 控制系统软件设计

控制系统软件部分包括两部分:一部分为PLC控制程序,另一部分为触摸屏PWS171 1的人机界面部分:触摸屏编程所使用的编程软件是ADP3.0,主要用于系统参数,工艺参数的显示和输入。

PLC控制程序包括自动和手动两大部分.手动操作主要用干调节钻床,当自动/手动旋钮打到自动档时钻床开始自动动作,另外是否有料和工件是否己夹紧是钻床进行工作的判断条件。PLC工作流程图如图6所示。

4 结束语

此自动钻床由PLC集中控制。提高了机床的数控化程度。配备的PWS 1711触摸屏可实时地显示钻床的工作状态,整个系统可以实现自动和手动两种操作状态,实现了自动上料‘自动加工,自动下料等操作工序,节省了加工时间,提高了加工效率。此自动钻床的改造成功对其他普通机床的数控化改造具有一定的借鉴意义。

(审核编辑: 沧海一土)