1 、引言

独特的造型和优美的线条是汽车制造业车型日益多样化的突出特点。设计师希望满足驾车人的愿望,但在将这些愿望化为现实的过程中面临着许多问题,例如技术复杂性的提高与成本和时间压力不断增加间的矛盾,因此改善生产方法比以往任何时候都更重要。约翰内斯·海德汉博士(中国)有限公司(以下简称海德汉)创新的解决方案,在模具制造领域能帮助用户提高效率和简化操作,使模具达到更高的加工速度和更好的表面质量。

海德汉iTNC 530数控系统是一种适用于铣、钻、镗床和加工中心的多功能轮廓加工数控系统,被广泛应用于高精密、高速、多轴型复合机床,此类机床正是大型精密模具加工的需求所在。

2 、iTNC530数控系统的智能加工功能

2.1 DXF转换工具

模具加工中精确的曲面加工是保证轮廓准确的关键,大型模具的加工过程基本都是自动进行,但也常常需要编程部门重新编制局部加工程序,这就需要长时间中断加工。在修复轮廓的过程中,常常需要用另一把刀具修复轮廓的特定部位,这就需要调整CAD/CAM系统生成的相应程序,再生成一个较短的新程序。

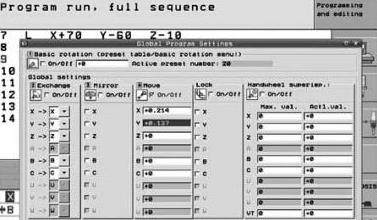

使用海德汉iTNC 530 系统中的DXF 转换工具,能有效避免停机等待程序的现象,如图1所示,通过图形显示,用户能交互选择CAD/CAM系统生成的刀具路径。所选的轮廓部位可在数控系统中被快速保存为一个单独加工的程序。该功能可为用户节省大量的程序等待时间,还可以对程序进行局部修改。

图1 通过DXF导入功能自动生成程序

2.2 全局有效参数设置

工件局部加工涉及很多环节,为提高工件质量和加工速度,需要对程序修改一些参数,例如进给速率、坐标偏移量等。由于数控系统难以重新启动加工程序,必须从起点开始检查全部已执行的程序。在数控系统中,编辑大型工件加工程序会受到系统处理能力的限制而消耗宝贵时间。对全局有效参数的设置,可以快速调整NC数控程序,使其符合机床配置情况,有效避免不必要的差错和缩短中断时间,如图2所示。

图2 全局有效参数设置

2.3 手轮叠加运动

在大型精密模具加工中,操作人员有时需要直接控制自动加工过程。图3所示为使用HR550FS无线式手轮在倾斜工作平面上干预程序运行的照片。开始前,首先在全局程序参数设置中定义所需的轴和叠加运动的范围。在倾斜系统中,手轮叠加运动也同样安全和易于使用。

图3 使用HR550FS无线式手轮在倾斜工作平面上干预程序运行

2.4 运动控制

模具加工中曲面加工多采用CAD/CAM软件生成曲面加工程序,大量的直线插补程序段间的过渡是个棘手的问题,iTNC 530数控系统能自动实现程序段间的平滑过渡,使刀具尽可能以恒定的进给速度在工件表面上运动。该数控系统能保持较高的进给速度与精确的刀具方向控制间的协调,并允许用户通过简单的循环直接影响加工速度与轮廓公差的比例关系,如图4所示。

图4 轮廓公差控制

该数控系统的程序段平滑过渡功能,可满足CAD/CAM系统生成的NC数控程序的工件表面质量要求。刀具沿轮廓运动时,iTNC 530数控系统会考虑实际刀具长度和半径与定义值间的偏差,这就避免了后处理器的二次计算,这个功能在夜班中编程部门无人上班时便比较有用。刀具快速反向运动会导致机床振动,使刀具与工件间的路径偏差加大,iTNC 530数控系统的运动控制功能可有效避免这种偏差,确保其不超过所设置的轮廓公差(包括运动路径突然变化时),图5所示为典型的模具类短直线段插补程序。

图5 典型的模具类短直线段插补程序

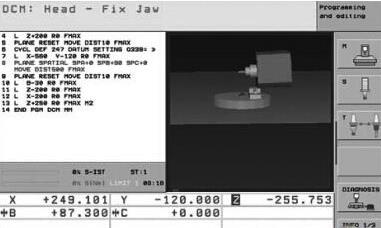

2.5 动态碰撞监控

多轴机床的复杂运动、快移速度和加速度的日益提高使机床操作人员很难预测轴的运动。动态碰撞监控(DCM)能将机床运动部件的几何尺寸和运动关系集成入iTNC 530数控系统,实时监测机床测量反馈原件的位置,具有避免刀具与机床运动部件间或刀具与夹具碰撞的功能。iTNC 530数控系统检测到刀具可能发生碰撞危险时,将停止轴运动并显示报警信息,如图6所示,有利于避免机床损坏及浪费停机等待时间,使无人值守换班生产更安全、更可靠。

图6 机床动态碰撞模型与碰撞报警信息界面

3 、加工精度智能控制

3.1 KinematicsComp补偿机床几何误差

由于工件公差要求日趋严格,对机床的要求也越来越高。但在机床生产和机床结构设计中不可避免地存在很多误差,例如根据ISO230-1标准,直线轴有6类误差,回转轴的误差种类更多,而且机床轴越多,误差源就越多。解决这些问题涉及的工作量庞大,特别是五轴加工或有平行轴的大型机床加工。机床制造商通过运动特性模型描述的机床自由度和回转轴位置,过去只能用机床几何名义尺寸确定,现在通过KinematicsComp功能,能将所有轴的实际特性全部整合在运动特性模型中,甚至可以定义与位置相关的温度补偿。补偿这些误差所需的测量方法已用于机床测量的校准过程中,例如通过机床扫描系统执行这种任务,可高精度地测量刀尖的空间位置误差。

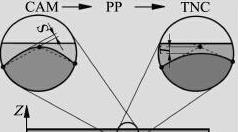

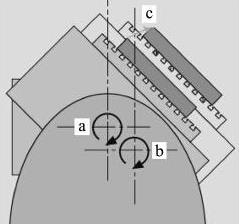

3.2 KinematicsOpt校准旋转轴定位误差和空间漂移

机床只有准确地控制旋转轴运动导致的坐标变化,才能保证加工工件的高精度。用四轴或四轴以上机床进行编程时,倾斜面加工是编程人员的重点。iTNC 530数控系统的PLANE功能可满足这种需求。编程人员难以预测机床各轴的实际运动,而数控系统能计算工件坐标系的相应变换,并要求轴进行相应运动。图7所示为系统控制旋转中心与实际旋转中心的偏差导致的倾斜位置误差。

KinematisOpt功能的基本原理为:采用海德汉TS740高精度3-D触发式测头,准确测量多个旋转轴位置处的高精度标准球的球心位置,如图8 所示。根据需要,KinematicsOpt能自动优化被测轴,自动进行机床参数的修改。KinematicsOpt测量时间需要数分钟,操作人员可以重新校准机床,如果基准球永久固定在机床工作台中,它甚至可以在2个独立的加工步骤间自动执行这个测量任务,因此能确保大批量和单件生产产品质量的高度稳定。

图7 系统控制旋转中心与实际旋转中心的偏差导致倾斜位置误差

a.数控系统的控制中心b.旋转轴的实际回转中心c.倾斜导致的位置误差

图8 海德汉TS740高精度测头与标准球

大型铣床根据不同的加工任务,需要经常更换不同的铣头,由于每个铣头的尺寸不同,数控系统计算时必须考虑机床运动结构链的差异及铣头间的相互位置关系。iTNC 530数控系统可以保存多套运动尺寸差异数据,如果铣头尺寸改变(如铣头发生碰撞或受温度影响),操作人员可自行用Kine?maticsOpt功能校准铣头。KinematicsOpt还能测量机床部件的漂移,并将数据保存在数控系统中,可简单地补偿漂移,而无需对加工程序做任何改动。

4 、加工过程自适应控制

机床用户为提高机床生产效率,需要更快的进给速率和更大的加速度,这种高速运动使机床结构易于发生机械振动,所产生的共振效应又通过位置和速度控制单元进入系统,严重影响数控系统正常工作。机床结构的共振特性与许多因素有关,例如机床轴在加工区域内的位置,机床工作台的静止负荷或机床轴的机械连接方式。

4.1 受力自适应控制(LAC)

旋转工作台机床的动态特性与负载的工件质量或惯性矩有关。受力自适应控制(LAC)功能用于使数控系统自动确定工件的当前质量、惯性矩和摩擦力。自适应前馈控制功能可检测加速度,保持扭矩、静摩擦和高轴速时的摩擦力数据。工件加工期间,数控系统还能连续调整自适应前馈控制参数,以适应工件的当前质量。

4.2 关联机床轴的位置误差补偿(CTC)

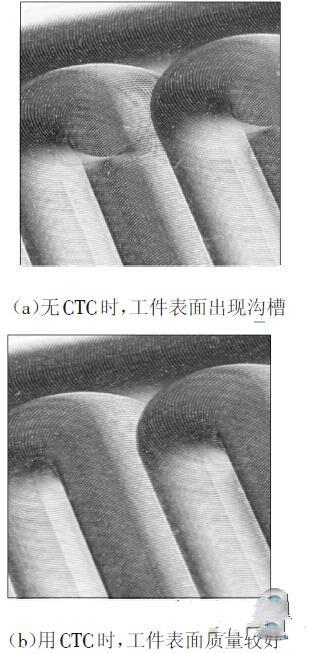

在模具类零件高速加工过程中,短直线段的插补使机床处于频繁的大加速度加工过程,机床结构因受力加大而产生弹性变形,导致刀具中心点(TCP)偏移。除轴向变形外,机械轴的大加速运动也导致机床轴在与加速度垂直的方向变形。如果机床轴的受力点不在重心线上,在制动和加速期间将造成机床轴倾斜,这时该问题将更加突出,导致刀具中心点(TCP)在加速轴和横向轴方向的位置误差与加速度大小成正比。若通过刀具中心点(TCP)测量找到动态位置误差与机床轴加速度的函数关系,CTC伺服控制功能便可补偿这个与加速度有关的误差,避免对工件表面质量和精度造成负面影响。图9显示了无CTC和有CTC的情况下,机床震动对工件表面的影响。

图9 机床震动对工件表面的影响

4.3 位置自适应控制(PAC)

机床的动态性能根据机床轴在加工区域中的位置有不同的表现,它可能会影响伺服控制系统的稳定性。为最大限度地提高机床动态性能,可通过位置自适应控制(PAC)功能根据机床所在位置修改机床参数。此外,通过定义与位置相关的过滤器参数,可以进一步提高伺服控制系统的稳定性。

5 、结束语

海德汉iTNC 530数控系被广泛应用于模具制造,特别是大型精密模具制造中。随着计算机与电子技术的发展,系统除具有优秀的插补控制算法、友好的机床操作等基本功能外,还重点在客户感受、智能精度控制、加工过程自适应控制等方面加大了开发力度,使得系统在大型精密模具制造过程中更加可靠、准确。

(审核编辑: 智汇小新)