1 、五轴数控加工的优势所在

所谓五轴加工在这里指的是一个人机至少五轴(三线性坐标,两个坐标),而且在计算机数控(CNC)系统控制下,可处理某些复杂自由曲面,如涡轮叶片和涡轮机、舰船螺旋桨、许多壳体、模具表面特殊和复杂型腔;对于孔加工,一般三轴数控机床常常可能产生干扰、难处理或缺乏处理等问题,但五轴加工时,由于刀具/工件在加工过程中姿态角可以随时调整,可以避免刀具与工件之间的干涉。此外,五轴加工可提高空间自由曲面的加工精度、效率和质量。例如,三轴加工复杂曲面使用的球头铣刀,球头铣刀是点接触成型,切割效率低,刀具/工件的姿态角在加工过程中,一般很难保证球头铣刀球头上的切割线速度位于最佳切割点(即最高点),并有可能处于零旋转中心线上,这不仅使切割效率降低,加工表面质量恶化,往往需要手动补丁,因此可能导致精度丢失。但五轴加工中,使用的刀具/工件的姿态角可随时进行调整,不仅可以防止这种情况发生,也可以用于切割充分的切削工具,并利用最佳螺旋线刀具(非点接触的球头铣刀)接触成形,甚至通过工具/工件的姿态角铣刀,切削速度进一步优化,从而获得较高的切割宽度,表面质量,提高加工效率。

五轴加工夹紧工件机的发展使得所有或大部分的处理得以实现。因为随着科学技术的发展和人们生活水平的提高,人们有了更高的产品的性能和质量要求。为了进一步提高产品的性能和质量,充分满足用户的要求,如节能、省材,美丽,舒适,现代产品不仅是航空、航天产品和车辆(如汽车,船,船舶等),还包括精密仪器,仪表,医疗,体育器材及配件,电器和家庭的儿童玩具,办公室用品等等,越来越多的产品需要整体材料雕铣,并含有多种复杂的表面和斜孔、斜平面等。这些零件,使用传统的机器或三轴数控加工,必须一个以上的机器,经过反复定位、安装。这不仅设备投资大,占用生产区,生产周期长,且精度和质量等难以保证。为了解决这些问题,必须开发出能加工高精度、高效率的复合加工机床,以实现工件的夹具一次性可以完成所有或大部分的处理,这已成为机床发展的一大趋势,五轴工具机高速加工和高性能,完全适应这一趋势的发展要求。因为它不仅拥有现代化的生产设备所必需的主要功能,而且五轴机床工作效率与约两套三轴工具机相当,甚至可以消除更多的机器。

2 、基于激光跟踪仪标定五轴数控加工中心主轴技术

以下基于激光跟踪仪标定五轴数控加工中心主轴技术,笔者主要针对数控机床的主轴与主轴电机温度检测与控制系统进行讨论。

该系统采用C8051F350单片机作为主控芯片,使用高精度的温度传感器PT100作为温度检测元件的数控机床主轴和主轴电机TN9红外温度传感器,使用KEILC和LabWindows/CVI开发出机器监测温度较低的工艺温度采集程序和主机,以及该系统的设计思想和实现方法,并给出了计算机程序框图和LabWindows/CVI编程实例。实验结果表明,该系统具有灵敏度高,实时性好,稳定,准确,操作简单,对数控机床保证加工精度和无故障安全运行。

数控机床加工精度的影响因素很大部分来自于热误差。而机床的主轴和主轴电机的热误差当机床高速运转时是其主要来源,且一旦数控机床主轴温度超过极限,将不仅直接影响数控机床的加工精度,而且使电机寿命缩短,严重时可使电机烧毁,基于此必须对数控机床主轴和主轴电机的温度进行监控,我们设计与完成了一套数控机床主轴和主轴电机的温度测量和控制系统可以很好地对机床主轴及其电机温度实施监控。

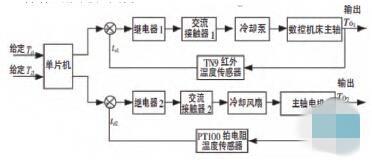

该系统的设计理念为:系统主轴电机与主轴的温度测量与控制系统,由单片机,继电器,交流接触器,冷却泵,冷却风机,数控机床的主轴,主轴电机,温度传感器等组成。其工作原理(如图1所示)是定量Ti1和温度反馈误差信号经处理,由继电器1闭合,数控机床冷却泵的开/关主轴;定量Ti2和温度反馈误差信号经处理,温度控制继电器2打开/关闭,使主轴电机冷却风扇开启/关闭,从而控制数控机床主轴和主轴电机的温度,并使温度保持在安全操作的规定范围内。

图1 主轴温度测控系统原理图

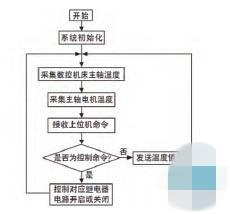

图2 温度测控系统下位机程序流程图

我们对该系统的上位机和下位机进行了程序设计,其设计内容为:上位机程序设计利用了LabWindows/CVI多线程实时数据采集技术和软件滤波技术,这可大大提高CPU响应速度和控制精度,提高吞吐量。其设计原理为:PC机用于发送和显示监测的温度数据,并进行存储和超限判断,根据判断结果发送控制命令,并控制冷却系统开启或关闭。在温度测量与控制系统的主界面,可单击“确定”按钮,分别设置机床主轴和主轴电机温度值;单击“开始”按钮,系统根据设定的冷却控制温度,开始温度采集;单击“校准”按钮来消除系统误差,提高该系统的精度;点击“保存”按钮,将采集的温度数据存储在Excel表中;单击“退出”按钮,电脑程序关闭。

下位机程序设计:系统开机后首先进行初始化,利用PT100进行温度采集,使用TN9进行红外接收、发送和控制。程序通过单片机内部AD转换器将数控机床主轴电机的模拟温度的仿真数据,与SPI方式读取的TN9红外传感器得到数控机床主轴温度值进行比较,以确认是否发送控制命令。否则将采集到的温度值从RS232发送到主计算机,并对温度值进行存储与显示,系统流程如图2所示。

3 、结束语

该系统经运行因使用了滤波和多线程的控制,大大提高了系统的精度和实时性;通过红外辐射探测技术不仅可以实现非接触,测量实时、快速,而且具有高分辨率的特点,抗干扰能力强;由于采集模块采用C8051F350芯片内部的24位AD,简化了接口电路的设计,不需要复杂的外围设备,可以实现高精度的数据采集,性能稳定;利用LabWindows/CVI虚拟仪器软件编程,具有人机交互界面,运行速度快,精度高,操作简单等优点。

(审核编辑: 智汇小新)