0 、3D 打印概述

2012 年3 月,美国为复苏本国实体经济,重振制造业的全球竞争力,奥巴马总统提出建立全美制造业创新网络计划,3D 打印被确定为主要发展方向。2012 年4 月,英国《经济学家》(The Economist)发表了一篇名为《第三次工业革命》的论述文章 ,认为3D 打印与其他数字化生产模式一起促进第三次产业革命的实现,并称之为“未来制造业发展的必然趋势” 。从此,3D 打印技术异军突起,风靡全球。

3D 打印技术又称“增材制造”(Additive Manufacturing)技术。是一种基于计算机辅助设计的、主要采用逐层叠加制造方式将材料紧密结合在一起的工艺 ,可谓是一种颠覆传统的材料加工方法。1984 年,美国人查尔斯赫尔(Charles Hull)发明了立体光刻技术,可用于打印3D 模型,至今已有30 年的发展历程。该技术在工业制造、生物医疗、国防军工、航天航空、建筑工程、艺术设计等多个领域都得到了应用。如西北工大采用3D 打印技术,为中国的大飞机C919 制造了3m 长的钛合金部件 ;Krishna 等人采用合金制备了多孔生物植入体;K.N.Amato 等人利用Co 基高温合金矩阵颗粒制备了柱状碳化物沉积结构 ;美国时装设计师和3D 打印领域的专家利用3D 打印技术“制造”世界上第一款3D 打印的泳衣 ,等。

图1 某限位块模具型芯三维模型

1 、3D 打印原理

首先,利用CAD软件(如Pro/E)进行建模,如图1 所示为某限位块模具型芯的三维模型,并将建立的3D模型沿着Z 轴进行分层,即分割成很多个薄片,每一层对应一个二维打印图案信息,再利用3D打印机在一个平面上按照CAD 图形层,将金属、塑料甚至生物活性细胞组织[10]等材料黏合在一起,然后再逐层叠加打印,通过一层一层不同二维图形的累积,最后形成一个三维模型。如图2 所示,网格部分是XY 平面,可以看做二维图案,3D 打印设备反复在XY 平面上打印并沉淀材料,并沿Z 轴方向移动,最后即可得到限位块模具型芯制品。可见,3D 打印必须先建立所要打印物体的三维模型,然后借助于喷墨印刷中的喷头,将成型材料一层层喷在基材上而形成三维图案。3D 打印工作流程如图3 所示。

图2 3D 打印原理图

1.1 3D 建模

3D 打印的首要条件是建模。根据用户提供的产品工程图,选择合适的3D 软件进行建模设计,设计出的实体模型相当于二维打印的“原稿”。3D 打印的质量由3D 建模质量决定,因此3D 打印是建立在计算机辅助设计(CAD)技术基础之上的。几乎所有的3D 建模软件都可以实现建模,在建模过程中可以使用Pro/E、SolidEdge、AutoCAD 等矢量建模软件完成。

当然,在整个产品建模过程中,必须严格按照产品的工程图,保证设计完全正确,最终3D 打印机是严格按照建模的数据生产制造。

1.2 数据分割

将3D 模型进行三维数据向二维数据的转换,即把整个3D 模型沿XY 平面切割成若干个二维薄片,每一个薄片的厚度由打印机自身的精度决定,当然与选择的制作材料也有关,厚度一般从几十μm到几百μm 之间。理论上说,分割的层数越多,打印出的产品尺寸就越接近于原始设计数据。整个数据分割都是由软件系统根据所设的参数自动完成的,相当于二维打印机的驱动程序。

1.3 3D 打印

3D 打印过程类似于喷墨打印机的工作过程,所不同的是喷墨打印机逐行喷绘完整图案时即结束工作,可看到喷嘴中喷出的材料形成的二维图形,而3D 打印机在完成了第一层喷绘后会在其基础上进行第二层喷绘,喷绘的层数是根据数据分割二维薄片的层数决定的。由此可见,3D 打印实际是利用材料自身厚度经逐层堆积后形成的三维产品,各层之间的结合一般是靠喷嘴中喷出的胶水来粘接,故打印时可看到喷一层材料粉末,再喷一层胶水的工艺过程 。

1.4 后处理

打印结束后,还需要对打印好的实体产品进行后处理,后处理工艺一般包括固化处理、剥离、模型的修整、上色等,最终打印出真正的模型制品。

2 、3D 打印的特点

3D 打印技术对传统的加工制造业带来了强烈冲击,与传统加工制造业相比,3D 打印具有传统加工制造所不具备的优势。(1)加工精度高。自1984 年美国人Charles Hull发明立体光刻技术 以来,经过30 年的发展,3D 打印技术在精度上提高很快,目前一般的3D 打印成型精度基本可控制在0.3mm 以下。比如3D System公司的Projet SD 6000/7000 最高成型精度可达0.025mm~0.05mm。

(2)加工周期短。传统加工制造一般要经过模具设计、模具制作、制作模型、修整等工序,周期长。而3D 打印不用专门制作模具,直接根据3D 建模数据来生成实体,并且对于外形复杂且无法用传统加工方式加工的制件均可实现,大大提升了产品生产效率,缩短了生产周期。

(3)个性化生产。个性化产品通常为单件小批量生产,传统生产工艺成本高,周期长。3D 则满足了个性化需求,而且时效性强。同时,3D 打印也适合新产品样品的生产,对于样品的进一步开发研究有很大促进作用。

(4)加工材料多。经过30 年的不断发展,3D 打印技术已实现了金属、塑料、陶瓷、石料、尼龙、高分子材料等常见材料的加工,从而把3D 打印技术应用于不同的领域。

(5)加工成本低。传统加工生产的成本除在人力和设备资源上外,还要经过若干道工序或设备相互配合,但3D 打印免去了大量的人力和设备,一个人利用一台打印机把所有工序全部完成,甚至可一人同时操作多台设备,可以实现无人车间 。虽然目前3D 打印材料比较贵,但如果用来生产个性化产品,其制作成本相比较就会降低。随着新材料不断涌现,未来成本下降将是一种趋势。

3 、模具型芯的3D 打印

3D 打印已发展到十余种工艺方法,如光固法(SLA)、激光烧结法(SLS)、喷粒法(BPM)、掩层叠法(LOM)、模固化法(SGC)、熔融沉积法(FDM)等 ,本次采用熔融沉积法(FDM)进行加工。熔融沉积(Fused Deposition Modeling,简称FDM)又叫熔丝沉积,是将丝状热熔性材料熔化,通过喷头喷出熔化材料,喷头可沿XY 平面移动,按分层截面形状沉积在底板上,根据分层多少逐层加工,最后加工出所需零件。熔融沉积法的优点是成型材料成本低,无异味,成型零件机械性能较好,强度较高;缺点是成型精度不高,不宜制作复杂精细结构 。

图4 HTS-300 快速成型机

3.1 所用设备情况

选用HTS-300 快速成型机,如图4 所示,它是由龙门式机架,可沿Y 方向移动的工作台、可沿X方向与Z 方向移动的成形头、控制系统与送丝机构等组成,其系统原理图如图5 所示。其中,步进电机同时驱动连接成形头内的螺杆和送丝机构,当步进电机获得外部计算机指令后,驱动螺杆,同时,又通过齿轮传动将塑料丝通过送料辊送入成形头,在成形头中的电热棒会将塑料丝加热呈熔融状态,靠螺杆的挤压下,通过铜质喷嘴涂覆在工作台上。与此同时,外部计算机将导入的三维模型沿高度方向进行分层切片,将每一层的轮廓数据传输给控制系统,此系统驱动工作台与成形头沿XY方向做合成运动,从而使涂覆并凝固在工作台上的塑料形成工件相应的截面轮廓。完成一层的涂覆后,成形头上升一个截面层的厚度(通常约为0.1mm~0.2mm),然后重复进行下一个截面轮廓的涂覆,直至完成整个工件的成形。

图5 HTS-300 系统原理图

3.2 3D 打印加工过程

3.2.1 STL 格式文件的准备

STL 格式文件是目前3D 打印所应用的标准文件类型,这种3D 打印成形系统默认的STL 标准格式文件由一系列小三角形的网格数据组成,这些小三角形网格就构成了三维实体的形状和尺寸。小三角形必须是闭合的,它们的任何错误都可能导致切片过程的失败或工件的缺陷。

3.2.2 安装成形材料

在加工前,必须将卷筒状丝料(ABS)安装在固定位置上,并将一端拉出,使其通过送料辊和导向套进入加热室。

3.2.3 打开设备控制软件(HTS 系统)

打开外围电脑上的控制软件HTS 系统,将STL文件导入。设备在软件打开后,会进行自动检测并初始化,其界面如图6 所示。

图6 HTS 控制软件系统界面

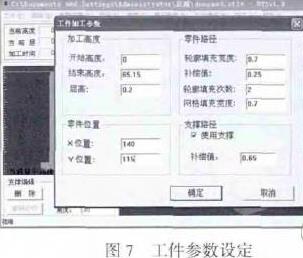

3.2.4 参数设置

在加工新产品前,必须对成型过程技术参数进行设置。为此,读入模具型芯STL 文件后,便进行工件加工参数的设置,其工件参数设置如图7 所示。

3.2.5 加工时间估算

设定完工件加工参数后,系统会自动计算本次加工的时间约为2.1h,如图8 所示。进行3D 打印。最终打印的产品如图9 所示。

4 结束语

随着3D 打印技术的不断发展和成熟,3D 打印技术必然会用于模具制造领域。该技术抛弃了传统的刀具、工装夹具和机床即可制造出所需产品;可以精确、快速地将提前设计好的模具3D 模型加工生产出来,缩短了产品开发周期,节约了生产成本,实现了绿色模具、快速模具制造。

(审核编辑: 智汇小新)