我厂是生产船用中高速柴油机的专业厂家,在柴油机零件生产过程中,经常会遇到台阶深孔的加工,原来的加工方法是用麻花钻加工或用枪钻打出底孔,再用扩孔刀加工出台阶孔。该方法加工效率低,而且容易出现台阶孔不同轴现象,导致零件加工不合格,影响柴油机装配关系。

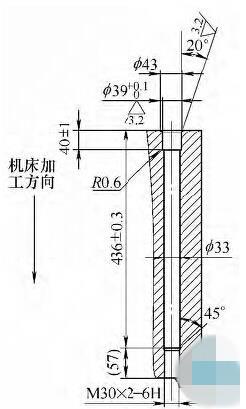

下面以柴油机机身的加工为例,谈谈台阶深孔的高效加工应用。图1 所示为某型柴油机机身缸盖螺栓孔示意图。

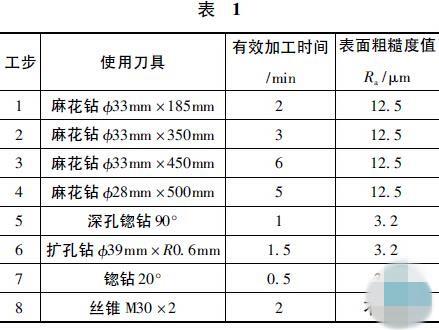

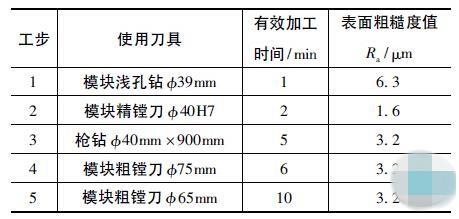

1. 钻床加工深孔方法受加工条件限制,在钻床上用钻模加工,加工工序如表1 所示。

用麻花钻加工深孔存在以下困难:

( 1) 钻头长径比大,刚性差,加工时易弯曲和振动,孔的直线度很难保证。

( 2) 切屑不易排出。

( 3) 切削液不易进入,切削温度过高,散热困难,钻头易磨损。

深孔加工时按照孔深麻花钻分级设计,加工一定深度将钻头退出,带出切屑,加入切削液。这样可以有效改善加工条件,保证加工质量。由于麻花钻切削刃为对称分布,具有中心引导功能,台阶深孔先钻大直径孔,后钻小直径孔,可以保证台阶孔的同轴度,防止钻偏。

深孔攻丝,由于丝锥长径比大,刚性差,机床主轴扭矩传送有一定的损耗,大多采用浮动攻丝,丝锥以加工过的孔( 33mm) 为导向可以有效限制丝锥的摆幅,提高攻丝质量,保证丝孔与光孔的同轴度。由于螺纹底孔和导向孔的质量不高,所以螺纹加工质量不稳定。

经测试,加工一个缸盖螺栓孔有效加工时间为21min,共用了7 把刀具。加工辅助时间长,操作劳动强度大,加工质量不好,加工成本高。2. 加工中心与钻床结合的加工方法首先在加工中心加工基准孔,加工工序如表2所示。

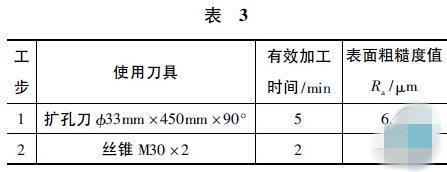

然后在钻床上以加工中心钻出的孔为基准,扩孔、攻丝,加工工序如表3 所示。

在加工中心上采用枪钻和枪钻引导钻技术,加工深孔可以提高加工效率,但受目前国内刀具制造水平限制,枪钻引导钻头头部为高精度整体合金,经精磨处理,国内目前只能提供直径在20mm 以下的整体合金钻头,直径大于20mm 时就需要进口,如进口SECO、Botek、Sandvik 等公司的钻头。国内可以提供单刃枪钻,使用效果良好。

将扩孔安排在钻床上加工主要在于加工中心主轴为刚性,枪钻加工的孔直线度一般与主轴中心有一定的偏移,在加工中心上刚性扩孔不可能与已有底孔重合,在钻床上扩孔由于扩孔刀切削刃为对称分布,可以均匀切削。切削时主轴松开,靠工人控制,扩孔刀沿着切削量方向加工,从而保证了扩孔与钻孔中心重合,防止扩偏,但操作劳动强度大,不经济。

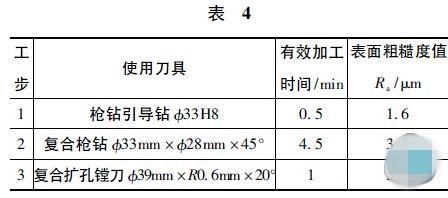

经测试,用加工中心与钻床结合加工一个孔的有效加工时间为13min,其中加工中心6min,钻床7min,钻床辅助时间长。共用了5 把刀具。3. 改进后的高效加工方法在加工中心加工所有光孔,加工工序如表4 所示。

在钻床上仅攻丝。有效加工时间2min,加工质量好。

在加工中心上采用复合枪钻( 见图2) 和枪钻引导钻技术,是台阶深孔( D/L > 10,15mm < D <45mm) 高效加工的方向。但受目前国内刀具制造水平限制,复合枪钻由于受技术及合金材料限制,国内目前还无法提供,刀具需进口。可以提供复合枪钻的公司有Botek、GUHRING、hamand 等。我公司在应用中比价采购20mm 附近时选用GUHRING产品,30mm 以上选用Botek 产品。

采用带内冷的复合枪钻加工台阶孔,由于冷却充分,排屑通畅,加工过程不用退刀,加工效率高。台阶孔同轴度靠刀具保证,可靠,孔径一致性、直线度好,表面粗糙度值Ra可以达到1. 6 ~ 3. 2μm。螺纹底孔、导向孔质量高,攻丝质量好,稳定。同时由于枪钻引导钻和复合扩孔镗刀可以放入加工中心刀库内,实现自动换刀,加工辅助时间大大缩短。

经测试,改进方法后加工一个孔有效加工时间为8min,其中加工中心6min,钻床2min,辅助时间短。共用了4 把刀具。图3 所示为某型柴油机机身主轴承螺栓孔示意图。

如果按照原来的加工方法,首先在加工中心上加工,加工工序如表5 所示。

然后再到钻床上加工,加工工序如表6 所示。

由于在加工主轴承螺栓孔时,模块需接长在400mm 左右,刀具都特别长,刚性差,加工时易产生振动,镗孔效率不高。由于刀具超长,无法上机床刀库自动换刀,只能手动装刀。

经测试,加工一个孔有效加工时间为30min,其中加工中心24min,钻床6min,辅助时间很长。共用了7 把刀具。

采用改进后的高效加工方法,首先在加工中心上加工,加工工序如表7 所示。

然后再到钻床上加工,加工工序如表8 所示。

采用Komet 公司ABS 模块接带内冷高效U 钻( 见图4) 可以加工L /D < 10 的孔,由于钻头带中心钻,所以不需要打引导孔,还可以套打,即先加工大孔,然后在大孔的基础上再加工小孔,经过几次套打加工出的多级台阶孔,由于有中心钻引导可以保持台阶孔较高的同轴度。同时内冷高效U 钻加工出的大量切屑由切削液冲出,排屑通畅,加工的孔表面质量好,效率高,是加工深孔台阶孔的发展方向。

同时由于刀具数量减少,也缩短了辅助时间。经测试,加工一个孔有效加工时间为14min,其中加工中心8min,钻床6min,辅助时间减少。共用了5 把刀具。

结语

通过合理选用带内冷高效刀具在加工中心上实现台阶深孔的高效加工,缩短了辅助时间,保证台阶孔深孔良好的直线度和同轴度,降低了生产成本,提高了产能,满足了产品零件大批量生产要求。

(审核编辑: 智汇小新)