将印制电路板(PCB)进行一定的加工,即可成为PCB数控钻床,其核心就是对孔进行平面定位,控制微孔加工钻床。PCB数控钻床有2种执行方式:1)通过直线电动机直接带动工作台运动;2)采用伺服电动机或者步进电动机和滚珠丝杠作为执行部件。目前,大多数新型电气控制系统的选型都充分考虑了其各部分接口的兼容性,因为这样的接口设计能更加高效地完成工作。

1 数控机床概述

数控机床主要是由机械部分,硬件电路和上、下位机软件3部分组成。数控装置是数控机床本体的核心部分,其数控系统主要体现对数字控制方式的应用。

基于PLC的数控机床分为2类:第1类是内装型的PLC,其从属于CNC装置,这样的设计主要是为了实现数控机床顺序控制;第2类是独立于CNC装置的PLC,其软硬件功能都比较完备,数控机床或其他顺序的控制领域都能满足,相比较而言,第2类更通用一些。

2 数控机床电气控制系统

PLC数控机床电气控制系统是一个全闭环系统,主要由电动机、变频器和光栅尺组成,电气控制系统最大的优点是控制精度高。

2.1 电气控制系统组成

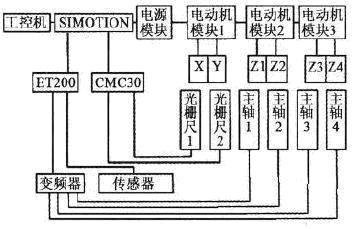

如图1所示,电气控制系统的组成部分有工控机、SIMOTION、电源模块、电动机模块、光栅尺、变频器和传感器等。

图1 电气控制系统总体方案原理图

2.1.1 电源模块

先通过变频器将一定频率的交流电变为直流电,再通过逆变器将直流电变为预定频率的交流电。电源模块分为可调和不可调2种:可调电源模块是根据参数把转化出来的直流电稳定为一个预定的可变值,并具有与SIMOTlON通信的功能;不可调电源模块只能输出一个固定的直流电压值,而且不能与SIMOTION通信。

2.1.2 电动机模块

通过电动机模块将直流电逆变为预定频率的交流电,供电动机使用。电动机模块分为装机装柜型和书本型2种类型,书本型又分为单轴和双轴2种形式。

2.1.3 SIMOTION运动控制器

SIMOTION是整个电气控制系统的核心部分,其运行速度和可靠性对整个电气控制系统起着决定性的影响,其主要有3个功能,即运动控制、逻辑控制和工艺控制。

2.2 电气控制系统的硬件部分

硬件的设计是电气控制系统不可忽略的部分,其中包括机械手自动换刀、断刀检测和深度检测等。

2.2.1 机械手自动换刀

机械手换刀有2个自由度,这对提高数控机床的工作效率起到了很大的作用。其原理是通过控制电磁阀的开关实现伸展机械臂和刀具夹紧功能,从而实现机械手伸展、收回、夹紧和松开刀具的动作,完成自动换刀。

2.2.2 断刀检测

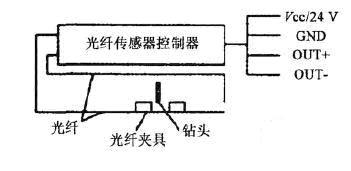

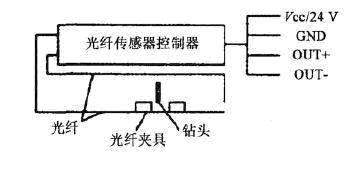

如图2所示,断刀检测系统的核心是1个OC门的光纤传感器,OC门的3根接入线直接接到24 V的电源上,这样,信号线和24 V电阻就构成了1个电平输出。

图2断刀检测示恿图

在加工过程中,刀具可能会受到磨损,甚至断裂。为了保证加工质量,必须检测刀具是否正常。如果刀具受到磨损,机床能够保证自动换刀并通知上机位。断刀检测主要是通过光纤传感器进行检测。

2.2.3 深度检测

由于换刀时主轴夹紧的位置是由机械手或者人工将刀具插入的深度决定的,所以需要用深度检测器来检测刀具的深度。

2.3 基于PLC数控机床电气控制的研究策略

数控机床电气控制的方式是决定电气控制系统是否安全、可靠的关键因素,因此,研究PLC数控机床的电气控制方式十分重要。

整个电气控制系统最重要的部分就是软件设计,软件设计也是硬件结构的核心。运行在SIMOTION中的软件为下位机软件,上位机接收数据并控制执行部件工作,同时完成机床状态的检测。当轴组装好以后,即可通过程序进行操作,而SIMOTION的内部程序是由操作系统调用的。

工控机主要是读取文件信息,然后把数据传递给SIMOTION,SIMOTION收到数据便会控制电动机模块驱动电动机,从而带动工作台进行位置控制;与此同时,栅尺检测到工作台的信息,再传递给SIMOTION,这样就可以对工作台进行位置调整。但是,光栅尺的信号是不能被SIMOTION直接识别的,所以传感器必须先将光栅尺的信号转化为标准的信号;再传递给SIMOTION,才能实现整个过程;最后使工作台的工作状态通过多个传感器(断刀检测器、深度检测器)检测,并传人电气控制系统。需要注意的是,传感器的信号也必须先经过ET200到达sIMOTl0N中进行信号处理,才能被传人电气控制系统。

将印制电路板(PCB)进行一定的加工,即可成为PCB数控钻床,其核心就是对孔进行平面定位,控制微孔加工钻床。PCB数控钻床有2种执行方式:1)通过直线电动机直接带动工作台运动;2)采用伺服电动机或者步进电动机和滚珠丝杠作为执行部件。目前,大多数新型电气控制系统的选型都充分考虑了其各部分接口的兼容性,因为这样的接口设计能更加高效地完成工作。

1 数控机床概述

数控机床主要是由机械部分,硬件电路和上、下位机软件3部分组成。数控装置是数控机床本体的核心部分,其数控系统主要体现对数字控制方式的应用。

基于PLC的数控机床分为2类:第1类是内装型的PLC,其从属于CNC装置,这样的设计主要是为了实现数控机床顺序控制;第2类是独立于CNC装置的PLC,其软硬件功能都比较完备,数控机床或其他顺序的控制领域都能满足,相比较而言,第2类更通用一些。

2 数控机床电气控制系统

PLC数控机床电气控制系统是一个全闭环系统,主要由电动机、变频器和光栅尺组成,电气控制系统最大的优点是控制精度高。

2.1 电气控制系统组成

如图1所示,电气控制系统的组成部分有工控机、SIMOTION、电源模块、电动机模块、光栅尺、变频器和传感器等。

图1 电气控制系统总体方案原理图

2.1.1 电源模块

先通过变频器将一定频率的交流电变为直流电,再通过逆变器将直流电变为预定频率的交流电。电源模块分为可调和不可调2种:可调电源模块是根据参数把转化出来的直流电稳定为一个预定的可变值,并具有与SIMOTlON通信的功能;不可调电源模块只能输出一个固定的直流电压值,而且不能与SIMOTION通信。

2.1.2 电动机模块

通过电动机模块将直流电逆变为预定频率的交流电,供电动机使用。电动机模块分为装机装柜型和书本型2种类型,书本型又分为单轴和双轴2种形式。

2.1.3 SIMOTION运动控制器

SIMOTION是整个电气控制系统的核心部分,其运行速度和可靠性对整个电气控制系统起着决定性的影响,其主要有3个功能,即运动控制、逻辑控制和工艺控制。

2.2 电气控制系统的硬件部分

硬件的设计是电气控制系统不可忽略的部分,其中包括机械手自动换刀、断刀检测和深度检测等。

2.2.1 机械手自动换刀

机械手换刀有2个自由度,这对提高数控机床的工作效率起到了很大的作用。其原理是通过控制电磁阀的开关实现伸展机械臂和刀具夹紧功能,从而实现机械手伸展、收回、夹紧和松开刀具的动作,完成自动换刀。

2.2.2 断刀检测

如图2所示,断刀检测系统的核心是1个OC门的光纤传感器,OC门的3根接入线直接接到24 V的电源上,这样,信号线和24 V电阻就构成了1个电平输出。

图2断刀检测示恿图

在加工过程中,刀具可能会受到磨损,甚至断裂。为了保证加工质量,必须检测刀具是否正常。如果刀具受到磨损,机床能够保证自动换刀并通知上机位。断刀检测主要是通过光纤传感器进行检测。

2.2.3 深度检测

由于换刀时主轴夹紧的位置是由机械手或者人工将刀具插入的深度决定的,所以需要用深度检测器来检测刀具的深度。

2.3 基于PLC数控机床电气控制的研究策略

数控机床电气控制的方式是决定电气控制系统是否安全、可靠的关键因素,因此,研究PLC数控机床的电气控制方式十分重要。

整个电气控制系统最重要的部分就是软件设计,软件设计也是硬件结构的核心。运行在SIMOTION中的软件为下位机软件,上位机接收数据并控制执行部件工作,同时完成机床状态的检测。当轴组装好以后,即可通过程序进行操作,而SIMOTION的内部程序是由操作系统调用的。

工控机主要是读取文件信息,然后把数据传递给SIMOTION,SIMOTION收到数据便会控制电动机模块驱动电动机,从而带动工作台进行位置控制;与此同时,栅尺检测到工作台的信息,再传递给SIMOTION,这样就可以对工作台进行位置调整。但是,光栅尺的信号是不能被SIMOTION直接识别的,所以传感器必须先将光栅尺的信号转化为标准的信号;再传递给SIMOTION,才能实现整个过程;最后使工作台的工作状态通过多个传感器(断刀检测器、深度检测器)检测,并传人电气控制系统。需要注意的是,传感器的信号也必须先经过ET200到达sIMOTl0N中进行信号处理,才能被传人电气控制系统。

3 数控机床故障分析

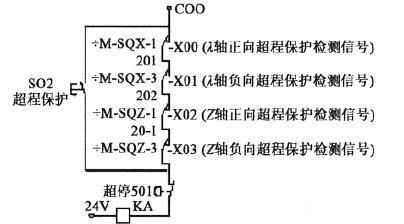

为了预防或避免数控机床在加工过程中对操作人员、机床本身加工工件造成伤害或损伤,通常需要对急停和超程进行处理。

HNC-21数控系机床的急停和超程保护硬件控制回路图如图3所示。

图3 HNC-21数控系机床的急停和超程保护硬件控制回路图

1)在正常情况下,急停按钮是断开的,其触点处于常闭状态。当按下急停按钮后,其触点便会断开,此时系统急停回路所控制的中间继电器(KA)就会断开,移动装置(如进给轴电动机、主轴电动机和刀库/架电动机等)动力电源就会被切断;同时,连接PLC输入端的中间继电器(KA)的一组常开触点所控制的PLC输入信号(例如X2.4)向系统发出急停报警。此信号在打开急停按钮时则作为系统的复位信号。

2)在正常情况下,超程限位开关处于松开状态。若用户操作数控机床,不慎将某轴的超程限位开关压下,其常闭触点断开,使控制回路中的中间继电器(KA)断电,中间继电器(KA)的一组常开触点(例如X2.4)通过PLC输入端向系统发出急停报警信号;同时,超程限位开关连接在PLC输入端的常开触点(如图3中的X0.0、X 0.1)闭合,向系统发出超程报警信息。

4 结语

随着数控技术的发展,PLC逻辑处理功能越来越完善,但在现实应用中并没有发挥最大的作用;为此,必须设计一套完整的电气控制系统与之配合,各部分的选型应充分考虑到其接口的兼容性,例如,电平、协议和通信速度。一套完好的电气控制系统与选型的性能至关重要,同时,各部分的兼容性也影响单独部分发挥的能力。

在电动机调试过程中,可能会出现电动机的温度过高、振动严重、低速呜叫以及一般呜叫等问题。其中,电动机的低速呜叫与其载波频率密切相关,而一般鸣叫则是电流增益引起的,振动严重说明伺服增益参数需要较大调整。

主轴调试、传感器工作参数调试、自动换刀和上位机控制调试是判断高精度PLC数控机床的电气控制系统是否具有较高动态特性、快速反应能力、可靠性和抗干扰能力的关键因素。

由于数控机床电气控制存在灵活性差和可靠性低等问题,本文设计的电气控制系统采用PLC对数控机床步进电动机的旋转、零件输送带的运动以及加工工艺流程进行控制。该电气控制系统能达到预定控制要求,而且灵活性和可靠性能得到提高。通过对PLC数控机床在机械部分和电气控制系统方面的改造,提高了生产率,实现了数控机床的自动化,在数控机床的应用方面取得了一定的成就。

(审核编辑: 智汇李)