1、引言:

钢包烘烤器是炼钢厂的重要设备,也是消耗能量的主要设备之一。钢包烘烤器的合理工作不仅能减少能源损耗,还决定着炼钢的生产效率。 本文以宝钢厂电炉中间包烘烤装置对系统简要介绍,说明了该技术优越性及应用的广泛性。为了使系统稳定、可靠运行,选用西门子S7-300PLC 和MP370 系列触摸屏、分散控制的PLC 与集中显示的触摸屏系统。软件部分采用用Step7 软件和winccflexible2008 实现其程序控制和触摸屏的控制与监控系统;从而使烘烤过程安全顺利的进行。

2、烘烤装置的构成:

烧烤装置是由机械、电气、仪表和燃烧系统等四部分组成:机械系统:烘烤器支座、旋转臂、包盖和电液推杆组成。电气系统:助燃风机、电液推杆电机、控制柜、电气柜、PLC(可编程序控制器)、HMI(触摸屏)、点火电磁阀。

仪表系统:助燃空气压力变送器、煤气压力变送器、助燃空气调节阀、煤气调节阀、煤气切断阀、氮气吹扫阀、煤气检测仪。燃烧系统:温度检测装置、点火电极、火焰检测器、高速喷嘴、煤气空气混合器。

3、电气控制系统

3.1 系统的电气设计:

电气系统采用安全电压24VDC对电液推杆、鼓风机、引风机、调节阀、切断阀等设备控制。由于所选 CPU不具有继电器输出功能,每个输出I/O点的电流最大不超过0.5A,而电磁阀、驱动电机的接触器等执行机构电流都超过这一电流限制。为了防止电流过大和驱动电路的短路对PLC造成损害,我们采用了继电器作为中间转换元件。由于继电器的线圈动作需要的电流较小,而它的主接线回路又可以承受较大的电流。从而使PLC通过控制继电器的动作来间接的控制电磁阀与驱动电机的动作,这即实现PLC的小电流输出对各电磁阀大电流控制的需要又起到了保护PLC输出点的目的。同时为了防止在工作中出现意外,系统中还配置了硬急停,当按下急停按钮时整个系统全部停止工作恢复到初始状态。

为了调试、维修及设备的维护,系统设置了手动/自动选择的控制方式。其工作原理为:当选择开关的控制旋钮旋转到手动控制时,允许手动操作控制继电器通断电,实现对系统各设备的控制,方便烘烤装置的初期调试及后期的维护。当PLC程序检测到系统处于手动控制状态时,将不能执行设备的自动启动程序。当选择开关的控制旋钮旋转到自动控制时,手动控制将失效,这时,PLC检测到系统处于自动控制状态,操作者只需按下设备运行按钮,烘烤装置就会按照程序设计人员设置的运行顺序自动启动。

3.2 控制系统硬件设计:

基于设备的控制系统对设备的操作与控制及所需的I/O 量,程序的设计及数据的存储,故障的诊断多方面的需要。

电气控制部分选择S7-300 系列PLC,它既可以集中扩展,也可以用于构建带有ET200M 的分布式结构。接口模块(IM)可以通过Profibus-DP 网络同时处理各机架间的通讯(IM153 连接的ET200M 可以最多连接125 个站点)。

项目中我们选择的315-2DP,它具有MPI 接口和DP 接口,可以实现在线编程与控制网络工作连接互不影响;接口模块采用ET200S(IM151-1)来解决单机架I/O 点的数量不足;数字量模块采用4DI-DC24V,检测设备的运行状态及接收现场反馈信号;输出模块选用4DO-DC24V/0.5A,控制设备的运行与停止;模拟量模块选用2AI-I-2wire ,测量空气,煤气与烟气的实时流量;选用模拟量输入模块2AI-TC,测量钢包内温度与烟气的温度;选用模拟量输出模块2AO-I,控制煤气、空气及烟气的流量。

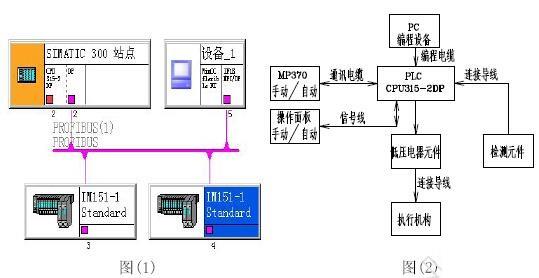

为了实现现场设备的监测与设备在线工作的数据记录,人机信息的交流,选用了西门子高可靠性能的MP370。它可以实现控制系统的启停;显示整个系统的工艺流程;系统参数的动态显示;在线参数的曲线趋势的显示与记录;各设备阀门的操作及状态显示与记录;还可以实现控制参数的调整及手动自动的切换。网络配置如图(1),控制系统如图(2)所示:

3.3、控制系统的软件设计:

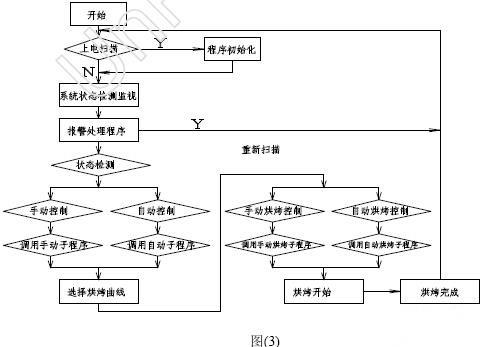

PLC 程序设计(编程软件Step7):由于烘烤器控制系统是按一定的顺序进行动作,我们采用了两种控制方式来进行程序设计。对于设备的控制采用顺序控制,烘烤曲线则采用了时间控制的方式。

设备控制程序主要是实现自动点火、气体压力低、烟气温度高等自动报警、联锁保护及换向阀的自动控制;调节和测量部分采用了PID 调节控制程序。其中对时间控制程序实现按照设定的时间段来自动调节流量曲线,调节煤气、空气和烟气的流量,实现中间包的温升控制与调节,并记录煤气流量、空气流量和烟气温度。程序中采用主程序调用子程序的方式来完成烘烤任务。如图(3)所示

当PLC 上电开始运行,首先执行程序扫描,进行程序初始化,对压缩空气压力,助燃空气压力,煤气压力等外部条件进行检测。如果不满足系统点火条件,则系统报警,并将故障信号显示在操作屏 (HMI) 上便于维护人员检查并及时处理故障。如满足条件时,点火准备好信号发出指示,允许点火。根据所选择的手动/自动控制状态,运行程序。当选择手动状态时,设备按照操作者的操作顺序运行;当选择自动状态时,设备则会根据程序设计人员设计的运行顺序,依次启动鼓风机,引风机,点火程序,包盖闭合。然后由操作人员在操作屏MP370中选择自动烘烤/手动烘烤,当选择自动烘烤时,设备会按照操作人员选择的烘烤曲线随着时间进行自动工作,直到工作结束;当选择手动烘烤时,设备会按操作人员输入的煤气量、空气量进行工作;直到工作结束。等待下一次的工作的开始。

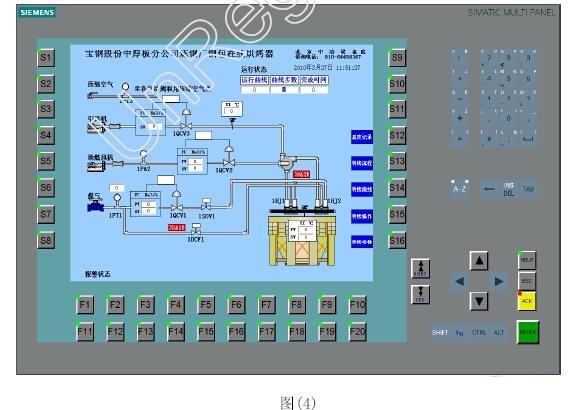

触摸屏(HMI)系统设计(组态软件WinCC flexible):触摸屏分为五个页面:预热流程、预热曲线、预热操作、数据记录及数据参数。数据流程中包含有装置的主要设备的运行数据及相应的设备的工作状态指示及设备的故障指示;预热曲线可以跟据工艺人员的要求输入六条可修改的预热曲线,同时可以跟据需要选择开始的时间及所需要的烘烤曲线,并将实时的工作时间与工作状态显示到屏幕上;预热操作界面可以分别对煤气调节阀、空气调节阀、烟气调节阀分别进行手动与自动的选择,当在手动状态时输入所需的燃气的流量或者是相应的阀门开度进行手动烘烤,当自动状态时烘烤会按照预热曲线中所选择的曲线进行自动烘烤。数据记录界面中对煤气流量的设定值,反馈值等进行记录并可以随时查阅一年内的数据记录。数据参数界面中有可以实时显示设备的故障状态,介质的实时流量,阀门的实时开度及所用的煤气总量及单次烘烤所用煤气量;参数的设置可以修改装置运行中的一些重要参数。流程图如图(4)

4 结束语

本系统采用PLC+HMI的组合方式,可以满足钢包烘烤工艺的要求,目前本装置从2009年底运行至今,运行稳定,烘烤效果良好。对于本系统具有以下特点:

(1) 利用PLC强大的控制功能。以PLC为控制中心,电气控制硬件的组成、设计简单。

(2) HMI采用了对就地监控,实时显示,数据记录,随时查阅所采集现场工艺数据,参数设置等功能。为烘烤工艺的改进提供了实时数据依据,实现了PLC的可视化;解决了数据采集以及模拟量输入数据采集时的干扰问题,提高系统的抗干扰性,使系统运行可靠稳定。

(3) HMI界面友好灵活可靠,功能强大,组态简单,操作方便,网络功能齐全。可以将运行数据通过网络与厂区的过程自动化系统连接,进行数据交换。可以实现集中和本地手自动控制,提高了系统的安全性。

(4) PLC与触摸屏的组合使用方式是工控领域的发展趋势,它具有仪表控制系统无以比拟的技术优势与成本优势。

(审核编辑: 沧海一土)