1 引言

随着机械加工精度和效率要求的日益提高,plc正迅速地应用于机械加工设备的自动化控制系统中。plc可靠性高、抗干扰能力强、系统组合灵活方便、编程语言简单易懂、对生产工艺适应性强。

du型组合机床是对某特定工件,进行特定加工的一种高效率的,自动化控制专用加工设备。其继电器接触器控制系统,接线复杂,故障率较高,可靠性较差。应用plc对其进行技术改造,可以把机械加工设备的功能、效率、柔性提高到一个新的水平,提高产品的加工质量、生产效率,降低设备故障率,其经济效率显著。

2 系统工艺简介及操作

du型组合机床由液压动力头和液压回转工作台组成。其立式动力头共有四个工位,分别为钻孔、扩孔、铰孔和装卸工件用,如图1所示。

本机床的自动工作循环为:回转台抬起-回转台回转-回转台反靠-回转台夹紧-动力头快进-动力头工进-延时停留-动力头快退。

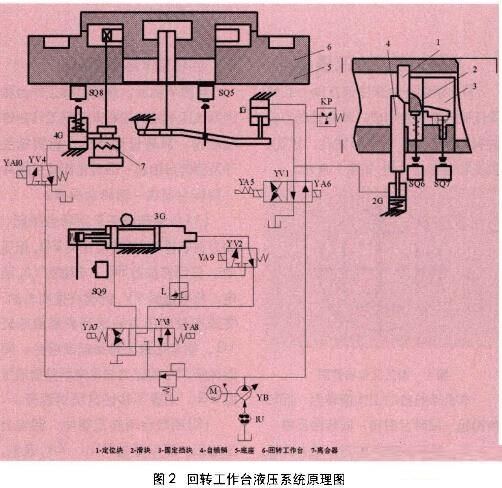

2.1 回转工作台液压系统

如图2所示,液压回转工作台靠控制液压系统的油路来实现工作台转位动作。其转位动作为:自锁销脱开及回转台抬起-回转台回转及缓冲-回转台反靠-回转台夹紧。

(1)自锁销脱开及回转台抬起:动力头在原位时(限位开关sq1被压动),按回转按钮sb4,电磁铁ya6通电。将电磁阀yv1的阀杆推向右端,将液压泵的压力油送到夹紧液压缸1g,使其活塞上移抬起回转台。同时经阀yv1的压力油也送到自锁液压缸2g,活塞下移使自锁销脱开。

(2)回转台回转及缓冲:回转台抬起后,压动开关sq5,ya7通电,电磁阀yv3的阀杆被推向右端,压力油送到回转液压缸3g的左腔,而右腔排出的油经阀yv2和yv3流回油箱。因此活塞右移,经传动机构使回转台回转。当转到接近定位点时,定位块1将滑块2压下,从而压动了sq6,ya9通电,使液压缸3g的回油只能经节流阀l流回油箱,回转台变为低速回转。

(3)回转台反靠:回转台继续回转,使定位块1离开滑块2,限位开关sq6恢复原位,ya7断电,同时ya8通电,yv3的阀杆左移。压力油经yv1和节流阀l送至回转液压缸3g的右腔,使回转台低速反靠。此时定位块的右端面将通过滑块靠紧在档铁的左端面上,达到准确定位。

(4)回转台夹紧:反向靠紧后,通道杠杆压动限位开关sq7,使ya6通电,使yv1阀杆向左移,液压缸1g将回转台向下压紧在底座上。液压缸2g因已接至回油路,自锁销4被顶起使定位块1锁紧。当转台夹紧力达到一定数值,压力继电器kp动作,ya8、ya9断电,阀yv3回到中间位置,这时3g的左、右油腔都接至回油路使回转液压缸卸压。ya10通电,使yv4阀杆右移,通过液压缸4g使离合器7脱开。

(5)离合器脱开后的状态:液压缸4g的活塞杆压动限位开关sq8,ya9断电,ya8通电,回转液压缸活塞退回原位,杠杆压动限位开关sq9,动作的电器均断电,ya10断电使离合器重新接合,系统恢复到初始状态,以备下次转位循环。

2.2 动力头液压线路

动力头是既能完成进给运动,又能同时完成刀具切削运动的动力部件,其液压系统如图3所示。

其自动工作循环为:动力头快进-工作进给-延时-快速退回原位。

(1)动力头原位停止:液压缸5g带动动力头做前后运动。当电磁铁ya1、ya2、ya3都断电时,电磁阀yv1处于中间位置,动力头在原位停止不动,此时限位开关sq1由挡铁压动。

(2)动力头快进:把转换开关s1选在自动位置。当回转台夹紧,回转液压缸活塞返回原位,电磁铁yal、ya3通电。动力头做快速向前运动。

(3)动力头工进:在动力头快进过程中,当挡铁压动限位开关sq3时,ya3断电,动力头工作进给。

(4)动力头快退:当动力头工作进给到终点后,挡铁压动开关sq4,ya1和ya3断电,动力头停止工进。同时开始定时,定时时间到后,ya2得电,电磁闽yv1左移,动力头快速退回。动力头退回原位后,sq1被压动,ya2也断电,动力头停止运动。

(5)动力头点动调整:将转换开关s1放在点动位置,按动按钮sb5,使电磁铁ya1、ya3通电,放松sb5后,ya1、ya3断电,动力头立即停止。当动力头不在原位,需要快退时,按动按钮sb6,ya2得电,动力头做快退运动,直到退回原位,sq1被压下,动力头停止。停车时按动停止按钮sbl,接触器km1、km2和km3都断电,主电动机m1、液压泵电动机m2及冷却泵电动机m3都停止,自动工作循环停止。

3 系统设计

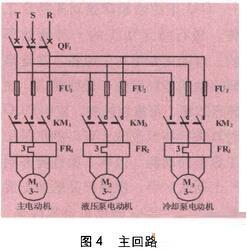

控制系统主回路如图4所示,m1为主电动机,m2为液压泵电动机,m3为冷却泵电动机。由按钮sb2及sb1控制m1与m2的起、停。开关sa3和sa4为单独起动ml和m2时的选择开关。当旋钮开关s在自动位置时,m3在动力头工进时自动启动;s在手动位置时,可由按钮sb3进行启动。

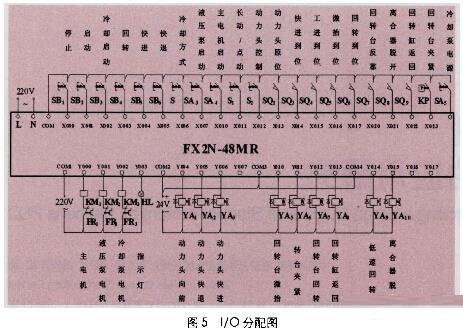

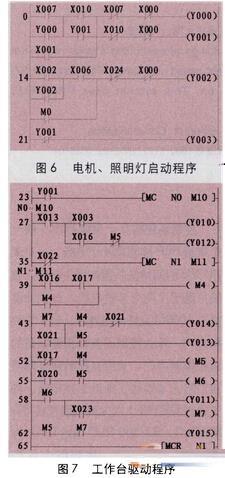

plc i/o分配如图5所示。电源接通后,指示灯hl亮,等到液压泵电动机m2起动后,指示灯才熄灭。电机启动、停止程序如图6所示。

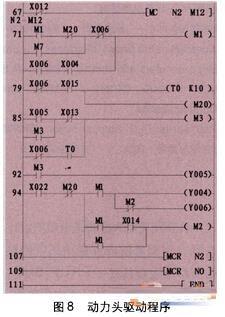

液压工作台驱动程序如图7所示。动力头驱动程序如图8所示。常开触点y001闭合,执行mc n0与mcrn0之间的程序。常开触点x013闭合,y010得电,工作台微抬,微抬到位常开触点x016闭合,y012得电,工作台回转。常闭触点x022闭合,执行mcn1与mcr n1之间的程序。工作台依次进行反靠、加紧。常闭触点x012闭合时,执行mc n2和mcrn2之间的程序。动力头分别进行快进、工进和慢退。程序扫描到指令end,此次扫描结束。

4 结束语

本系统改造所采用的可编程序控制器是专为工业控制而研制的一种新型控制器。它即继承了继电器接触器控制系统简单易懂、操作方便、价格便宜的优点,又结合了计算机功能完备、灵活、通用性好等性能。以其为核心控制器的du型组合机床控制系统得到了大大简化,具有使用硬件少、系统简单、维修方便、可靠性高的特点,使产品的质量和生产效率得到很大的提高。

(审核编辑: 沧海一土)