引言:

钢丝捆扎机是我国在消化、吸收国外先进技术,结合我国具体情况自行设计、制造的一种适合棒管材生产线的钢材包装产品。其控制系统主要采用西门子S7-200型可编程控制器作为核心控制元件。控制系统的各类主令设备和检测元件信号直接接到PLC的输入端,再通过PLC的输出端控制继电器控制电磁阀线圈和指示灯的通断,进而控制电磁阀和电机,以保证各种动作准确完成。

1 钢丝捆扎机结构及控制系统原理

1.1 钢丝捆扎机结构

钢丝捆扎机主要由捆扎机头、抽送丝导槽、机架、料判断机构、导丝轮组、储线仓、液压系统、电控部分等组成。

捆扎机头是捆扎机的核心部分,由用于钢丝送进的送抽丝装置、带剪刃的扭结装置、丝端夹紧机构、以及推倒扭结装置等组成。导槽装置由导槽、液压护板所组成。主要用于钢丝从捆扎机头送出后能准确无误的再进入捆扎机头扭结头位置而设置的。机架是捆扎机的主体,捆扎机头、导槽、导丝轮组、接近开关等各部分装置均安装在机架上。料判断机构是为了防止无被捆物时而无操作动作扭以及调整时的安全而设置的。储线仓是为了存储捆扎钢丝而设置的。液压装置是捆扎机的动力系统,包括油泵、油马达、油箱、阀块等装置。

1.2 控制系统原理

1.2.1 液压系统原理

油泵通过吸油滤油器从油箱中吸入润滑油。油泵输出的压力油通过高压滤油器与高低压溢流阀并联。系统的压力由高低压溢流阀调节,最高工作压力为12Mpa,最低工作压力为8Mpa,高低压的压力转换由H型电磁换向阀控制。送丝、抽丝、扭结、夹紧等动作由高压控制。其余动作由低压控制。各油缸的伸缩由电磁换向阀控制,在通常状态下油泵处于卸载状态。

1.2.2 自动控制原理

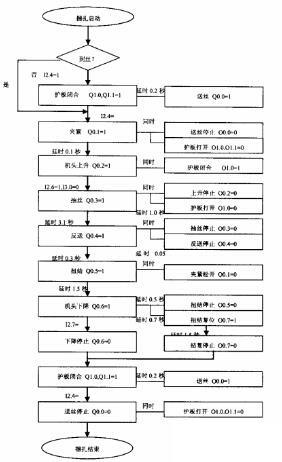

系统通电并启动液压站后,系统控制电磁阀开始送丝。送丝到位后,接近开关发讯,停止送丝,夹紧缸夹紧钢丝,等待捆扎命令。收到捆扎命令后,机头抬起。机头抬起靠近要捆扎的物料,接近开关发出抬头到位信号,同时,护板打开、系统控制抽丝。(若抽丝将钢丝抽空则无丝接近开关发出无丝信号,开始第二次送丝)。抽丝时间约3.1S,时间到达后即完成抽丝动作。抽丝完成后,系统控制电磁阀开始反送,反送时间约0.3S。反送完成后,系统控制扭结头开始扭结,扭结时间为1.5S。扭结完成后,机头下降,系统接到下降到位接近开关的信号后停止下降。机头下降的同时,系统控制扭结头结复,延时时间1.5S。下降停止并且结复结束后,护板闭合。系统控制电磁阀开始送丝,等待下一个捆扎命令的到来。

1.2.3 手动操作

系统支持手动操作。在手动状态下可以完成所有的单项动作,包括:送丝、上升、抽丝、扭结、结复、下降等动作。

2 PLC控制系统硬件设计

2.1 PLC控制系统硬件

PLC选用西门子S7-200系列的CPU224,该机集成了14输入和10输出共24路数字量I/0口,可接7个扩展模块,具有13K字节程序和数字存储空间,6个独立的30KHZ高速计数器,2路独立的PWM发生器,PID控制器,1个RS485通信/编程口,具有PPI通信协议,MPI通信协议和自由方式通信能力。扩展模块选用EM223,16输入、16输出。

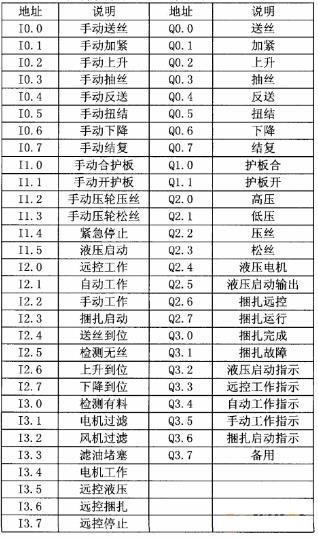

2.2 PLC控制系统的I/0地址分配表

3 控制系统软件设计

S7-200 PLC的编程和数据传输可通过以下方式实现。一台装有SETP7-Micro/WIN软件的Windows操作系统,该编程软件功能强大,使用方便,简单易学。PLC通过一根PC/PPI电缆与PC连接,在SETP7-Micro/WIN软件下,建立与PC的在线联系。这样,就可以实现PC机与PLC之间的数据传输。

S7-200 PLC程序的编写不仅要考虑系统的正确运行,还要考虑系统的稳定性,需要经过现场调试来修改程序才能真正满足系统实时控制要求。控制程序流程图如图(1)

4 结论

本设计采用西门子S7-200系列的CPU224型PLC和扩展模块EM223作为控制核心。完美的完成钢丝捆扎所需要的各种动作,并实现自动控制打捆,取得了良好的效果。钢丝捆扎机中应用S7-200 PLC使控制更简便,程序改进也相当方便,更符合现场的使用要求和技术要求。

(审核编辑: 沧海一土)