0 引言

煤矿开采中带式输送机的应用十分普遍,运输量大、运输距离长、减少运输时间已经成为带式输送机的新要求, 在保证带式输送机运输效率的同时,确保其工作性能的稳定性、可靠性十分必要,采用合理的控制系统对于确保输送机性能有着重要意义。 PLC 凭借其控制系统结构简单、性能优越、经济成本低、便于维护等优点,已经成为控制系统的新趋势,利用 PLC 进行带式输送机控制系统的设计也有着良好的发展前景。

1 控制系统的工作原理

(1)自动控制系统

自动控制系统依靠编写好的程序进行控制,同时操作人员也能在控制机上进行适当操作,辅助程序进行控制。 启动程序进入自动控制后,程序将会开启设备和停止设备,根据传感器上的信号数据进行分析汇总,及时发现系统故障进行调整。 为方便系统的修改,通常会创建维修日志,方便工作人员对设备的检测修理。

(2)手动控制

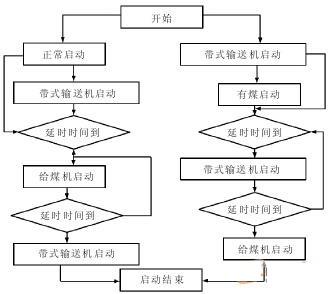

这一控制方法主要依靠系统管理员进行设备的启动和停止, 可以对输送带的启动流程进行调整,其具体流程如图 1 所示。 为提高输送带的使用效率,应在输送带上没有煤时及时停止,减少输送带的空转运行,总的来说,手动控制对操作人员的技术水平要求较高,需要操作人员对控制系统进行监控。

(3)变频控制PLC 控制系统能够实现对输送机的变频控制,这一功能主要依靠变频器实现, 同时变频器的开启、运行、停止状态都能在主控界面上显示出来,当出现故障报警时,也能及时记录故障发生地点与故障信息。

图1 手动控制流程图

2 系统控制要求及硬件设计

考虑系统的工作性能和实际使用需求,应保证

PLC 控制系统具有以下功能:

(1)能够通过控制调速耦合器实现输送带的软启动;

(2)确保系统 3 台电机之间的使用平衡;

(3)能 够实时显示控制系统的运行参数 ,方便对系统进行调整;

(4)拥有自动报警功能,发现故障后及时报警;

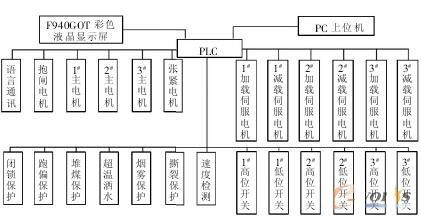

(5)有自动和手动 2 种操作模式的任意切换功能。系统的硬件结构如图 2 所示。

图2 硬件结构图

在进行硬件设备的选择时,考虑到煤矿井下环境的特殊性,采用 BXW-120 隔爆安全控制箱作为主控装置,并结合相应的外围开关、设备传感器和信号保护系统,组成整个控制系统的核心部分。 该系统的应用已经较为成熟,目前广泛应用于煤矿井下运输设备中,如:上运输送带、下运输送带、掘进输送带等井下连续运输设备。

根据选择的隔爆控制箱和输入输出点, 选择MELSEC 系列作为 PLC 控制核心,该系列主要特点在于模块化, 包括 Q00JCPU 模块、DC 输入输出模块、模拟模块等。 其中 Q00JCPU 模块由电源、基板、处理器等基本设备组成,输入输出模块主要利用继电器完成各设备的启停控制工作。

系统的硬件组成一大特点在于利用触摸屏和PC 机 组合成为人机对话界面 , 触摸屏选择三菱F940GOT 作为操作终端,该屏幕能够实现画面与数据的同步监视。 PLC 与触摸屏之间的连接接口选择RS232C,该串口为最常使用的连接接口,对于系统的推广使用十分方便。

3 软件设计

系统的软件设计主要包括顺控程序设计和人机界面设计 2 部分。

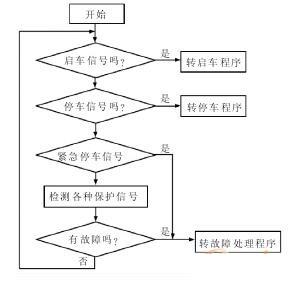

(1)顺控程序设计

MELSEC 系列顺控程序主要依靠 GX Developer编写而成,该软件的特点在于可以利用电路列表进行程序监控,对程序的运行状态把握更加准确。 在实际工作中,PLC 启动后就应该执行该程序,初始化后检测系统的电流信号。 顺控程序主要包括启动、运行、停车、故障报警和系统平衡等几个部分。 在工作中也可以根据使用需求进行及时调整,其工作流程如图 3 所示。

PLC 控制系统的另一特点是能够保持 3 台电机之间的使用平衡。 首先从 3 台电机启动的电流信号中提取出样本信号,送入 PLC 模拟模块,经过数据转换后,将获得的电路信号转化为数字信号,将不同电机的信号放入同一程序进行对比, 进而得到 2台电机功率是否平衡的结论,如果 2 台电机之间的电流信号相差较大,超过预定的范围,证明电机之间的功率不平衡,电流大的电机功率更大,可以根据使用需求对电流值进行调整,保证 2 台电机电流差值在合理范围内。 比较完两者之间的电机功率后,以其中一台电机作为标准,与第 3 台电机进行对比,进而得到 3 台电机之间的功率差值,然后进行电流调整,直到 3 台电机之间的功率达到平衡。

图3 顺控程序工作流程图

(2)触摸屏人机界面设计

系统采用的人机界面基于 Windows 操作系统,利用 FX-PCS 软件进行界面的编制, 运用图形、动画、 文字等多种媒体形式显示设备的运行状况,考虑到操作者的视觉感受,可以用不同的颜色加以区分。 当输送机出现故障后,首先控制停车,进行复位处理,得到输送机的运行状态画面,查看各个画面中输送机的运转情况,查找出故障所在,进行及时的调整处理,降低停机损失。

在人机界面设计时, 为提高界面的友好性,编制开机画面、运行画面以及控制界面时应考虑操作者的控制习惯,提供更加舒适的操作界面,为用户提供良好的工作环境,这也是人机交互界面的设计要点。

4 结语

将 PLC 运用于带式输送机的控制中,能够实现对输送机的有效管理控制, 提高输送机安全性、可靠性,对输送机的运行参数及时检测记录,保证输送机的运行效率,提高煤矿生产速度。 同时 PLC 控制系统在检测输送机的跑偏、打滑、部件损坏方面也有其独到之处。

(审核编辑: 沧海一土)