1 传统的刀具管理功能

传统的刀具管理功能可分为三部分,一部分是选刀—刀库轴的运动;一部分是换刀—机械手的运动;另一部分是人机界面。

1.1 选刀—刀库轴的运动

目前刀库轴大致有两类:一类是NC轴刀库,即控制刀库运动的是NC位控轴;另一类是PLC轴刀库,即控制刀库电动机运动是由PLC输出完成的。

在西门子810 D/840 D中,NC轴刀库控制既可由NC程序来完成,亦可由PLC程序通过标准的FC块来完成,这完全取决十调试人员的选择。PLC轴的刀库则都由PLC程序完成其控制任务。

1. 2 换刀—机械手的运动

刀库轴的控制仅完成了选刀,但在大多数刀库中(除斗笠式刀库和车床上的旋转刀架外)都需要机械手来完成其换刀动作。

机械手动作的控制可由NC程序来完成,亦可由PLC程序来完成。

当选择NC程序来完成时,调试人员可根据刀库厂家提供的机械手运动的时序图在NC程序中用若干M指令来完成。这种方法的优点是调试直观日_容易,但缺点是偶然情况下如遇急停或复位时,数据交换可能会出现错误。

另一种由PLC程序来完成其刀库轴的控制。这种控制方式的优点是一旦调试好就不大会出错,但调试可能繁琐一些。

以上是传统的刀具管理必须处理的问题。但从完善的角度来看还不够,还需要考虑人机界面问题。

1.3 人机界面

一个好的刀具管理,操作者一应能从人机界面上清楚地看到整个刀库中刀具的情况,并可调整刀库中的一些刀库信息,如手动换刀时。我们最近借助810D/840D中的扩展接口功能做了刀具管理画ICI可完善整个传统的刀具管理。

2 Shopmill/Shopturn的刀具管理

Shopmill/Shopturn是西门子公司在810 D/840 D中推出的车间级操作者用的NC编程软件。在这个软件中包含了比传统的刀具管理功能更强的刀具管理软件。现将其一些功能介绍如下:

刀具表:用来存放全部刀具信息。

刀库:存放实际刀库的刀具信息。

装载/卸载功能:该软件用装载功能将刀具信息从刀具表调入刀库中;用卸载功能将刀具信息从刀库放回刀具表中。

监控功能:该软件具有刀具寿命管理(可分为次数或时间监控)。

随机换刀/固定换刀:通过设定相应的参数就可选择随机换刀还是固定换刀。

除去这些特殊的功能,Shopmill/Shopturn同时还具有标准的西门子刀具管理系统的所有功能。

3 标准的西门子刀具管理功能

标准的西门子刀具管理功能很多,这里仅就一些常用的功能介绍一下。

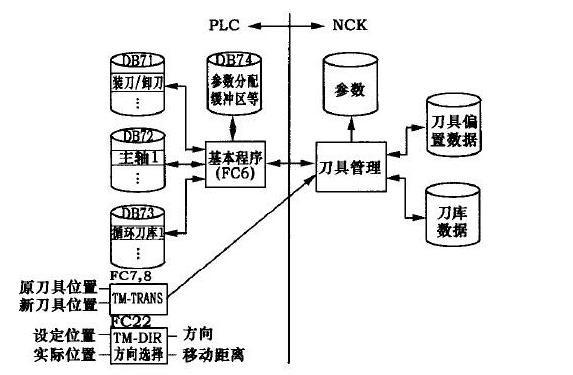

3.1 刀具管理中PLC-NCK的接口(见图1)

3.2 一些功能及编程

(1)刀具搜索刀具搜索功能用T指令启动。T指令可以包括一个刀具编号或者一个名称(命名符)—最多由犯个字母数字字符组成(T=“命名符”)。

搜索某特定主轴中待更换的某把特定刀具。如果该刀具被禁用,则会搜索某把对等(替换)刀具,要么用下一个更高的Duplo编号,要么采用至换刀位置的最短行程实现此目的。

(2)搜索某主轴刀具的空刀位置主轴刀具的正确空刀位置搜索是采用搜刀T指令自动搜索的。

在这种情况下,用户可以自己在刀库中定义搜索策略方向:从实际或第一位置往前搜索/从实际或最后位置往后搜索/从当前位置对称搜索。

(3)装刀在装刀时,刀具通过主轴或某装刀工位带到其刀库位置,并输入相关数据。

对于MMC 103,刀具数据可以从刀具目录、刀具柜或通过代码载体中提取并直接输入到刀库清单中。

在自由装刀时,用户可以自己规定刀库位置,而对与受控装刀,刀具管理会搜索某空闲刀库位置。

(4)卸刀在卸刀时,刀具从刀库上取下来,并从刀库清单中检索应用数据。

用户可以将所卸刀具的应用数据要么保存在刀具清单(TO存储器)中某代码载体(通过MMC 103上,要么保存在刀具柜(通过MMC 103)中。

(5)换刀换刀功能可以确保在主轴中插入一把新刀,并日_取下旧刀。该操作是在数控系统中与PLC(可编程逻辑控制器)一起执行的。

对十带有用作换刀装置的抓手装置/双抓手装置的链式、圆盘式或箱式刀库,换刀过程一般分两步执行:

用T指令在刀库中搜索此刀:T3或T =" Drill(钻头)18"

(6)编程数据和指令通过对最重要的系统变量和NC语言指令的下列说明,用户可以看出刀具管理功能使用起来有多么简单。所有切削、刀具和刀库数据都在概观中列出:

①切削对十每次刀具切削,可以为几何结构、技术和刀具类型编程设定最多25个切削参数(x),并将这些参数分配给刀具T1w32000(y)o

切削刃编号为D1...9(z): $TC_ DPx[y,z]

对刀具“T编号”的第二刀写入刀具类型210:$TC_ DP1[T_ NR}2]=210

每刀最多可以编程设定10个用户相关的参数:$TC_DPClw19[y,z]

与切削相关的刀具监控可以用4个参数定义刀具使用寿命、预警极限/剩余时间、预警极限/剩余时间编号:$ TC_ MOP1 w4[ y,z]

在这里,你也可以每刀用10个额外的参数:$TC_MOPC1 w10[ y,z]

②刀具刀库中的刀具是用一般刀具数据来描述的。

每把刀具(Y)都用11个参数(x): $TC_TPx[y]进行识别,每个刀具识别号都被分配一个内部刀具编号(1...w32000)。

例如,用Duplo编号和刀具名称(命名符)生成一个新刀具T1:

$TC_TP1[1]=DUPLO_ NR $TC_TP2[ 1]=“DRILLl” 或者一采用自动生成的刀具编号: DEF_INT DUPLO NR DEF_INT T NR T_NR=NEW(“DRILLl”,DUPLO NR) 另外,在这里,也可以给每把刀具最多编程设定10个用户特定的参数:$TC_ TPC1w10[y]

磨削用刀具参数用以下方式定义:$TC_TPGx[ y ] 额外的系统变量和指令: 取消刀具:DELT(" DRILLl", DUPLO_ NR) 从名称或Duplo编号读取刀具编号: T_NR=GETT(“DRILLl”,DUPLO NR) R11=GETT(“DRILLI”,DUPLO NR) 用于监控的递减单儿加土件数量计数器:SET-PIECE(2 , 4)(第二主轴的刀具计数器递减4 读取所选定的刀具编号,以快速访问偏置补偿数值:TETSELT(…,Spl,-No.)

具备此刀具编号的刀具是否存在?: $P_ TOOLEXIST[ t ] 选择刀具:Tx或T =" DRILLl " ③刀库描述各种类型(链式、转塔、箱式)的刀库及其状态(有效、禁用),并对刀库编号(y)1...32000,链接8个参数(x):$ TC_MAPx[ y ]

针对特定刀库的10个额外刀库用户数据:$TCMAPC 1…10[y]

用于刀库/位置编号(y,z)lw 32000、带6个参数(x)的刀库位置数据: $ TC_MPPx[ y,z] 写入例如刀库1/位置4的刀具编号: $TC_MPP6[ 1 ,4] 或者一读出:R4 = $ TC_MPP6[ 1 , 4 ] 10个额外的刀库位置用户数据: $ TC_MAPC1 w10[ y,,]

此外,用户可以通过系统变量定义刀具和空刀位置搜索策略,并给主轴分配中间缓冲存储。刀具管理所需要的所有数据(例如用十定义刀库或者一装刀)还可以通过带系统变量的零件程序输入。用户甚至可以简单地在刀具管理功能中包含自己机床特有的令门知识,因为所有的相关刀具数据可以通过用户数据加以扩展和补充。该数据可以在任何时候读出和写入。例如,可以保存最小和最大主轴电流,从而在加土过程中,可以识别出磨损或者断裂的刀具,或者可以提供与某特定刀具冷却水压有关的信息。

(7)编程T=刀库位置编号SINUMERIK刀具管理功能非常灵活,用户可以用所希望使用的刀具之刀库位置编号进行编程。

T=1;位置1的刀具T9 T="Bol";位置4的刀具T1

用户不仅可以在转塔上使用该编程类型,还可以对所有刀库类型使用。

(8)刀具监控刀具管理功能可以通过预报警极限依据刀具使用寿命或次数而实施刀具监控。

参数设置:$ TC_ TP = 1用十时间受到监控的刀具;$TC_TP =2监控刀具已经使用的次数

如果主轴中某把刀具的监控准则超出,则会输出一个报警,然后该刀具会被禁用,在下一次调用时,将搜索某把可替换刀具。用户可以通过在零件程序中定义某系数而考虑在加土各种土件材质时刀具的不同磨损量,然后在递减之前该系数将乘以当前时间单位的数值:$ A_MONIFACT=10(即,对于1min的加土时间,将减掉10 min的刀具寿命)。每个主轴都对刀具每次用十切削的时间存有“记忆”。加土件数量监控功能会感应所有用十加土某土件的刀具,即使在多个主轴上加土时也如此。

(9)代码载体系统在装/卸刀对话范围内,利用MMC 103,为用户提供了与自动刀具识别系统连接的功能(来自Bilz或Balluff「巴鲁夫」公司)。刀具代码载体可以读入和写入刀具数据,而无须手动输入。代码载体系统通过V.24接口与MMC 103相连。在装刀时,从MMC通过代码载体读出数据集,并将数据集转移给刀具管理功能。在卸刀时,应用数据可以保存在代码载体上,也可以保存在MMC(人机通讯)硬盘中。

(10)访问保护最后,用户可以用不同的授权等级分配刀具管理功能,以防止系统受到非法访问。

等级0-3:口令保护(0=最高等级)

等级4-7:用键开关设置进行保护(7=最低等级)

只有那些利用相关访问授权等级可用的软键才会显示在控制器HMI(人机接口)上。例如,用户可以对以下功能进行联锁控制:刀库装刀/卸刀/显示以及刀具清单/刀具柜/刀具目录等的显示等。

(审核编辑: 智汇胡妮)