0 引言

五轴联动加工中心是实现异形复杂零件高效、高质量的重要加工手段。伴随着加工精度及加工速度不断提升,五轴数控系统也发展了许多新功能,比较典型如:三维空间刀具半径补偿、三维曲线的样条插补功能、RTCP\RPCP功能¨1等。由于RTCP\RPCP功能可大幅简化数控编程,提高加工质量及效率,因此RTCP\RPCP功能对于提高航空航天、军工和模具制造等行业五轴加工应用水平具有重要的应用价值。

针对RTCP/RPCP技术的研究工作主要集中在后置处理、仿真分析、干涉检查及相关算法研究,针对RPCP研究方面文献较少。过去,由于发达国家在五轴联动加工技术对我国实行封锁,因此导致部分进口到国内的机床缺失RTCP\RPCP功能。相关应用案例比较匮乏。本文以SP-5000加工中心为例,系统阐述以FAGOR为代表的5轴数控系统改造过程,通过典型零件加工实例,验证改造方案的合理性,并通过与没有RPCP功能对比,证明改造后具备RPCP功能机床性能优越性。

1 RTCP\RPCP功能简介

1.1 五轴机床结构形式

五轴机床的结构主要有三种形式:一是刀具随主轴做2轴摆动,包括AC双摆(头)和AB双摆(头);二是工件随工作台做2轴转动,包括AC双转台和BC双转台;三是主轴做日轴单摆,工件随工作台做C轴或A轴单轴转台转动。无论何种机械结构,都不能决定5轴系统是“真5轴”还是“假5轴”,5轴联动能力取决于数控系统软件。

1.2 RTCP、RPCP功能

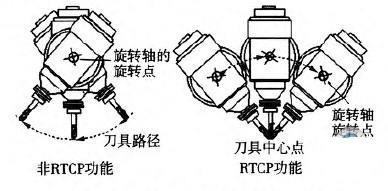

RTCP(Rotation Around Tool Center Point)是5轴机床刀具旋转中心编程的简称。非RTCP功能依靠CAM软件来规划刀心轨迹和切削速度,RTCP功能的运行可以控制系统会保持刀具中心始终在被编程的XYZ位置上,为了保持住这个位置,转动坐标的每一个运动都会被XYZ坐标的一个直线位移所补偿。因此,对于传统的数控系统而言,一个或多个转动坐标的运动会引起刀具中心的位移;而对于具有RTCP功能的数控系统,是坐标旋转中心的位移,保持刀具中心始终处于同一个位置上,直接编程刀具中心的轨迹,而不需考虑转轴中心,使系统自动对旋转轴的运动进行补偿,以确保刀具中心点在插补过程中始终处在编程轨迹上。如图1所示。

RPCP功能的定义与上面类似,是五轴机床工件旋转中心编程(Rotation Around Part Center Point)的简称,其意义同RTCP功能类似,不同的是该功能是补偿工件旋转所造成的平动坐标的变化。

RTCP功能主要是应用在双摆头结构形式的机床上,而RPCP功能主要是应用在双转台形式的机床上。SP-5000属于第二种AC双转台加工中心,所以本文研究的是FAGOR数控系统的RPCP功能。

2 FAGOR数控系统的升级改造

SP-5000加工中心是西班牙DANOBAT集团SA—ROLUCE机床厂生产的大型五轴加工中心,配置FAGOR8055A数控系统,多年来一直采用非RTCP功能实现“准五轴”或“假五轴”加工功能。为了进一步开发机床功能和研究FAGOR数控系统的RTCP\RPCP功能,对SP.5000加工中心的FAGOR数控系统进行升级改造,实现RPCP功能编程模式。

直接置换含RPCP功能的数控系统或改造数控机床,实现上具有硬件改造难度大且造价高的缺点,因此选择在现有硬件基础上实现RPCP功能,具体升级改造流程为:数控系统软件升级、硬件置换、系统调试及排错。此功能改造后不但可以在关闭RTCP功能的情况下使用CAM编程和后处理,规划好刀路。还可以切换RTCP功能直接在机床上针对双摆铣头和双转台管理刀具的空间进行长度补偿。

2.1 FAGoR数控系统的软件升级

由于原配置FAGOR 8055A数控系统不能满足在5轴加工中心使用RTCP/RPCP功能,所以对数控系统进行升级。从机床硬件条件、系统功能相似度和预算成本考虑,通过可行性分析,确定升级到FAGOR 8055 power数控系统。因为FAGOR 8055power数控系统具有与原FAGOR 8055A数控系统在硬件上具有兼容的优势,同时满足5轴RTCP/RPCP功能的技术要求,增加了计算方法,提高了加工速度。

2.2 数控系统硬件置换

数控系统硬件置换步骤:首先备份机床系统的参数、PLC程序以及加工程序(包括换刀子程序等)是必不可少的一项工作;然后,按照接口顺序,拆除系统硬件上的所有电线和数据线,更换系统模块中的CPU板,新的CPU板有SERCOS接口,原有的SERCOS大板被拆除的同时更换了轴板,并增加一块I/O板,图2为数控系统硬件置换前后对比。

2.3 数控系统的调试

数控系统硬件改造结束后,为了保障机床原有功能的恢复和新增功能的使用,需对数控系统进行调试和修正。主要工作包括:文件重命名,如,8055A中x轴参数文件名MXl更改为8055power的APX;

增添以太网参数文件;通用参数、轴参数增加及参数设置;PLC程序重新修改、编译等。

2.4 出现的问题和解决方法

数控系统升级改造后,机床在恢复功能时易出现的问题,如换刀问题、机械零点位置偏差、z轴溜轴、丢失刚性攻丝功能等,经过分析和研究,通过对一般参数进行重新设置、关闭强电重启功能、修改PLC程序等措施和方法,逐步排查并解决问题。

3 RPCP功能的应用实例

3.1 零件工艺性分析

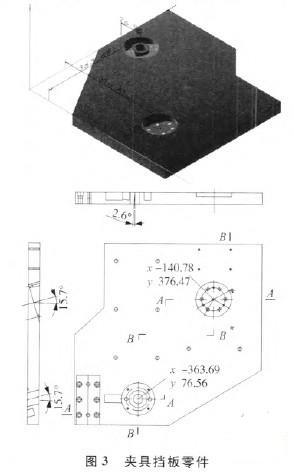

图3为某水轮发电机定子绕组圈零件的整形工装夹具挡板零件。该工件在工作中起到定位和装夹汽缸活塞的作用,零件上有多处倾斜平面及与倾斜平面垂直的过孔,所有孔的中心距误差和位置度误差不能超过±0.01mm。如果使用三轴加工中心,必须设计专用的夹具,保证倾斜面的尖角清整操作,且尽可能使用小直径刀具。

因此选择5轴加工中心,一次装夹完成加工,不需要使用专用夹具来保证加工精度和质量。

3.2 零件加工

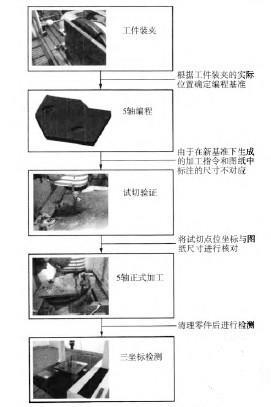

3.2.1 安装与定位

SP5000型5轴加工中心为摇篮式结构,工作转台直径800MM,A轴转角95度、c轴转角360度连续回转,可加工规则几何特征体和非规则几何特征体。从零件图纸要求分析,具有空间倾斜要求的安装结合面和安装连接孔,适合5轴定位加工。工件采用4点压板装夹,如图4所示。

3.2.2 加工工艺及数控编程

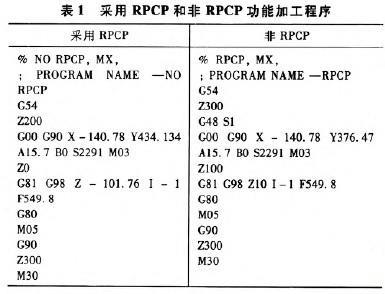

刀具为普通加工中心用标准旋转刀具,工艺步骤为将工件基边拉平,基角为工件零点,转台旋转实现被加工部位的空间几何角度。加工用的NC程序也是数控系统中标配的循环指令,并结合系统附带的RPCP(工件旋转点偏置)功能,完成5轴定角度加工。由于提高了NC程序的可读性,尤其是点位坐标值与图纸标注尺寸的完全一致,可大幅提高加工精度,缩减辅助准备和程序校验时间和编程时间。采用RPCP和非RPCP功能加工程序如表1所示。

3.3 采用RPCP功能优势对比

3.3.1 工作流程对比

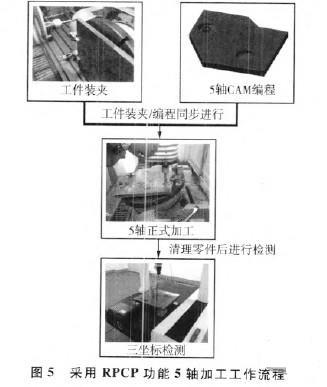

与非RPCP功能相比,采用RPCP功能的5轴加工中心,其加工过程具有如下优点:采用RPCP功能时,编程基准与加工基准无关,因此在生产准备阶段,工件的装夹和5轴CAM编程可同时进行,不受前后顺序制约,进而缩短生产周期;由于加工指令的可读性提高,可以省略试切环节,程序直接进入正式加工环节,两项综合优势可缩短耗时15%以上,如图5和图6所示。

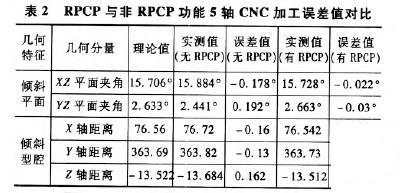

3.3.2 加工精度和加工周期对比

应用三座标测量机对零件进行精度检测,三坐标检测数据对比如表2所示。

从“倾斜平面”和“倾斜型腔”两种几何特征的三坐标检测数据对比上来看,采用RPCP和采用非RPCP补偿功能的5轴加工误差值存在明显差异,采用RPCP补偿功能在加工精度上高一个数量级。

在同一机床上加工零件,采用RPCP功能的加工周期总耗时量减少近20%的工时,如果批量生产,对于需要转换机床的加工时间会更加明显突出采用RPCP功能的优势。

4 结论

通过对FAGOR数控系统的升级改造,SP-5000加工中心具有了RPCP功能,在生产加工过程中减少装夹工件的劳动量和机床空闲时间,而且该控制功能还可以降低夹具成本和产前准备时间,甚至可以免除工件的安装定位面,可以对机床的运动精度和数控编程进行简化。

(审核编辑: 智汇张瑜)