1 简介

轧钢厂中小型车间是莱钢引进的具有20世纪90年代世界先进水平的中小型型材生产线,年设计产量45万吨。成套生产设备由意大利DANIELI公司提供,三电设备由ABB公司提供,设备生产能力强,工艺技术新,控制水平高。全线共有18架轧机,包括剪子和冷床、摆剪区域设备,共有110KW以上直流电机26台套,去年该条生产线全年产量达到96万吨。

随着车间产能的提升和轧制节奏的加快,作为车间动力系统核心的直流电机成为决定轧线提速和工艺稳定顺行的重要因素。轧机电流的变化状态直接关系到直流电机工作性能和轧线工艺的稳定顺行。同时为了适应轧线提速的要求,钢坯在出炉和轧制过程中的温度控制也提出了更高的要求。轧制过程温度的变化,直接决定着轧机负荷的变化。

ABB传动调试工具DDCTOOL中虽然可以调出每台直流电机的电流显示值,但是由于软件版本的限制,DDCTOOL只能单独查看一台电机的电流值,不能同时看到若干台电流的变化情况,而且不同轧机电流显示的切换,需要多步操作才能完成,给设备维护人员对设备监控带来很大不便。

自动化部操作站虽然能够同时显示多台轧机电流值,但是由于受到CPU扫描周期的限定,它不能实时存储电流值,也没有历史曲线的功能,对于设备发生故障以后的原因分析和判断不能起到有效的参考价值。

2 方案的确定

为了对轧线主电机的运行状况进行有效跟踪和监视,同时为了适应工艺设备的改造,便于分析工艺调整参数的科学性,采用先进手段对主机电流值进行采集和存储,提高了设备故障分析的针对性,为技术人员提供数据支持,我们根据现有设备状况,结合ABB传动设备的结构,决定对轧线轧机主电机设备的电流数值进行实时采集和存储。

首先我们计划选用电流互感器通过高速数据采集卡将数据信号传送到工控机处理,再通过系统软件换算成与实际相对应的电流值显示出来。此方案工程量大,需要敷设电缆的数量较多,而且信号采集过程中容易受到干扰而造成失真。同时系统中所用的电流互感器价格昂贵,而且不易更换与维护。

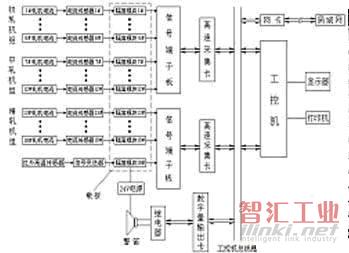

经过讨论分析,最后我们计划采用当前流行的PLC进行电流数据的采集和存储,实现轧机电流实时监视。该项目采用西门子S7-300为主控制器,以Wincc6.0为组态软件,在原ABB传动柜基础上实时采集各台轧机电机的电流。系统结构图如图2所示:

的改造,便于分析工艺调整参数的科学性,采用先进手段对主机电流值进行采集和存储,提高了设备故障分析的针对性,为技术人员提供数据支持,我们根据现有设备状况,结合ABB传动设备的结构,决定对轧线轧机主电机设备的电流数值进行实时采集和存储。

系统直接从DCV传动柜A10板的(X4:5,6)端子采集0-10V电压信号,通过以太网实现PLC与上位机的通讯,实现了数据快速传送和实时更新。

3 方案的实施

3.1软、硬件选型:

考虑到系统所实现的功能,我们选择了如下主要软、硬件配置:

3.2硬件安装与组态

硬件模板采用标准配制导轨安装,模板之间采用总线连接片进行连接,电源进行标准接地保护。模拟量输入模板起始组态地址为:272,每块模板8个模拟量输入通道,输入数据类型为0-10V电压信号,组态画面如下:

图3 硬件组态画面

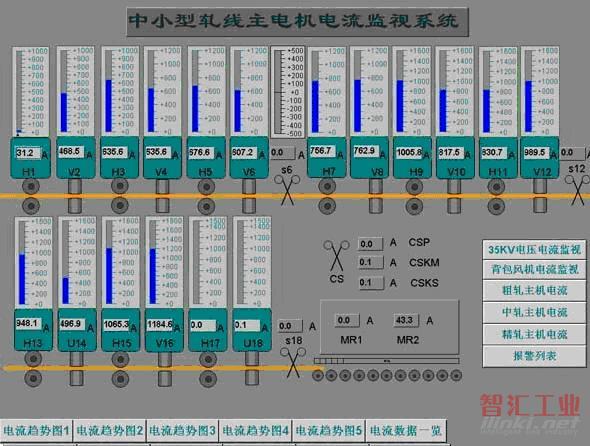

3.3画面制作

按照轧线工艺布局设计制做主画面,在数值显示的基础上增加柱状电流显示功能,同时设置自动过流报警功能,当某台设备过流时柱状画面颜色变红,提示值班人员注意。

图4 系统主画面

设置每台直流电机的电流历史曲线,用户可以任意添加和选择某一台电机来观察它的历史状态和实时趋势。

图5 历史曲线图

3.4功能扩展

采用电流放大器将35KV高压系统的仪表测量回路电压、电流数据采集到该系统中,实现实时监控和存储。

图6 35KV高压系统电流监视

4 应用效果

中小型轧机电流监视系统项目实施以后,彻底解决了轧机电流状态监视的缺陷,为设备维护人员提供了有效的状态分析和判断手段。值班人员可以通过该系统中电流曲线的变化趋势提前预知设备的异常状态,并及时作出反应和采取有效措施杜绝故障的扩大。另外当设备发生故障时通过调用历史曲线可以清楚看到故障发生时设备的工作状态,有利于故障原因的排查和确定问题解决的方向。

5 研究和改进方向

在该系统的基础上增加AO模块,实现重要部位交流电机电流检测功能。同时充分利用车间生产系统网络平台的资源优势,增加网络功能,实现设备状态信息共享,达到远程维护与状态分析的目的。

(审核编辑: 智汇李)