随着我国微电子技术的迅速发展,PLC技术在机械加工的各类机床的电气设备的改造和新型设备的自动控制中得到日益广泛的应用,本文将阐述家用缝纫机的机加工专用组合机床的PLC改造实例。

1 组合机床的运动及控制情况

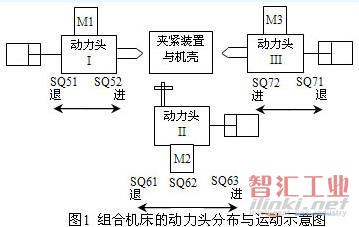

浙江某缝纫机厂,拥有很多的加工缝纫机部件的专用组合机床,用以生产家用缝纫机。如对家用缝纫机的机壳实施机械切削加工的组合机床,其动力头分布与运动情况如图1所示。图1中动力头Ⅰ、Ⅲ分别用于针距大孔和夹线器孔的钻削加工,动力头Ⅱ用于挑线杆行线槽的铣削加工。M1,M2和M3均为三相异步电动机,分别为Ⅰ、Ⅱ和III动力头的切削主运动提供动力。为便于控制组合机床运动,在组合机床上装了很多行程开关,以获取的位置信号。图1中的行程开关的压动情况为:SQ51、SQ61和SQ71分别为Ⅰ、Ⅱ和III动力头在原位时压动;SQ52、SQ63和SQ72分别为Ⅰ、Ⅱ和III动力头工进到位时压动;加工时Ⅱ动力头先动作,当压合SQ62时,Ⅰ、III动力头才能离开原位。另外还有:后插销滑台降、升到位分别压动SQ11、SQ12;人工拔、插定位销分别压动SQ21、SQ22;针孔杆拔、插销分别压动SQ31、SQ32;夹具松开、夹紧分别压动SQ41、SQ42。

组合机床中的液压系统的油泵也由一台三相异步电动机M0驱动。液压系统的第一个功能是给三个动力头的进、后运动提供动力,液压系统三个动力头的进给、后退运动由液压系统中的三个三位五通换向电磁阀分别控制,动力头从快进转换到工进由液压行程调速阀控制,与电气控制无关。液压系统的第二个功能是:用于加工件——机壳的夹紧和松开。其中机壳的装夹过程是:将机壳(工件)放于工作台上,先由液压驱动后插销滑台上升,再进行人工插销定位,接着由液压驱动针孔杆插销定位,最后是液压驱动下夹具压夹紧工件。夹紧过程的动作由液压系统中的三个二位五通换向电磁阀控制,这三个换向阀带有机械自锁。加工好的机壳(工件)的下卸过程正好与装夹过程相反。同样,松开过程的动作也由液压系统中的另三个二位五通换向电磁阀控制。所以加上三个动力头的进、退动作,共有12个电磁阀线圈的通断电进行控制。

组合机床的单循环、循环和调整三种工作状态的选择由组合开关SA的三个位置选择;SB1、SB2为油泵电动机M0的起动、停止按钮;SB3、SB4为选择循环工作(含单循环)状态时组合机床工作的起动、停动按钮;其余按钮SB11~SB62(共15个)均为选择调整工作状态时组合机床的点动调整控制按钮。无论选择何种组合机床工作状态,油泵起动是组合机床工作的条件,油泵停止组合机床立即停止工作。选择单循环或循环工作状态时,点动调整按钮SB11~SB62不起作用;选择调整工作状态时,组合机床工作起动、停止按钮SB3、SB4不起作用。

因此原组合机床的控制电路有一个组合开关、19个按钮、4个接触器、12个行程开关、12个电磁阀线圈、还有众多的中间继电器、时间继电器,其控制电路的接线非常复杂,电器触点易损坏。所以使用时间一长,可靠性变差,故障率增大,维修困难,从而使生产受到很大的影响,因此迫切需要对此专用组合机床的电气控制电路进行技术改造,经分析决定采用PLC控制技术,以满足生产可靠性的要求。

2 PLC控制的设计

2.1 PLC的I/O分配表

根据组合机床的电气控制、液压系统原理,设备要求的输进/输出均为开关量,分析输进、输出点数,选择了日本OMRON公司的CPM1A-40CDR型的PLC,继电器输出。其中PLC的输进点是24点,输出是16点。16个输出点对应控制4台电动机的4个接触器,12个电磁阀线圈,恰好够用。对于输进点,有SA的3个档位、油泵电动机的起动、停止按钮,循环工作的起动、停止按钮和调整用的15个按钮共22个输进点,另有行程开关输进点15个,这样有37个输进点,因此PLC的24个输进点不够用,为此采用输进公共端切换的方法来扩充PLC的输进点数,将单循环和循环控制的输进置于一条公共线上,而将点动调整的输进置于另一条公共线上,这两条公共线的切换由组合开关SA完成。保证每种情况下的输进点不超过24 点。具体的PLC的I/O点分配表如表1所示。

表1 I/O点分配表

2.2 PLC控制的程序设计

PLC控制程序用梯型图编程完成,根据控制要求,总框图如图2所示。图中有一个复位至原位的程序,这是考虑到油泵电动机M0起动后,选择循环工作方式时,假如机床不在原位状态,按下工作起动按钮,可能会使各动力头相撞。因此必须使Ⅰ、Ⅱ、Ⅲ动力头自动回原位,夹具自动松开,针孔杆自动拔销;假如后插销滑台没有下降,则人工拔定位销使滑台自动下降。

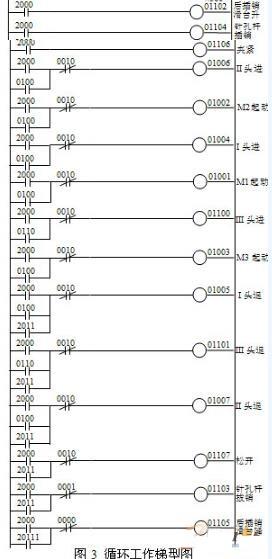

图3所示为组合机床循环工作(含单循环)的PLC的梯形图。其中组合机床的循环工作状态与单循环工作状态由SA组合开关选择,它们的不同之处是,单循环工作状态每开始一个循环必须按一下SB3,而循环工作状态则在一个循环结束后设置30秒钟的延时,用于取放工件,延时到,则机床自动开始下一个工作循环,不需再按SB3。梯形图中的内部辅助继电器20110、20111、20112分别代表复位至原位程序中的复位1、复位2和原位,而20000至20010分别用于移位,按加工流程进行控制。

3 结语

把PLC技术应用于家用缝纫机的机壳加工专用组合机床,采用了输进公共点切换的方法来扩充输进点数,用少输进点的PLC代替多输进点的PLC,节省了改造本钱;用移位指令控制循环加工流程,经改造后的控制系统可靠性高,稳定性好,易于维护,加工零件的质量也得到了得到了很好的保证,产生了良好的经济效益。

(审核编辑: 沧海一土)