1 数控机床使用的PLC简介

目前,可编程控制器PLC广泛应用于数控机床等工业控制中。数控机床的控制部分可分为数字控制和顺序控制两部分,数字控制部分包括对各坐标轴位置的连续控制,而顺序控制包括对主袖正反转和启动婷止、换刀、卡盘夹紧和松开、冷却、尾架、排屑等辅助动作的控制现代数控机床采用PLC代普继电器控制来完成逻辑控制,是数控机床结构更紧凑,功能更丰富,相应速度和可靠性大大提离。

PLC是一种数字运送操作的电子系统,专为工业环境下应用而设计。它采用了可编程的存储器,用来在其内部存储执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,并通过数字式和模拟式的输入和输出,控制各类机械的生产过程。

1.1 类型介绍

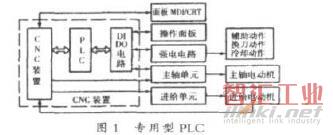

数控机庆使用的PLC可分两类吼一类是专门实现数控机床顺序控制而制造的专用型PLC,它包含在CNC中。如图1所示。

PLC与CNC装置之间的信号传送在内部即可实现,PLC与机庆侧通过CIV C输入输出电话实现信号传送。

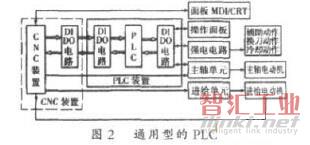

另一类是通用型的PLC,它不是专门为哪一中机器设计的,可广泛使用在各种型号中。它具有完备的硬件和软件,独立完成CNC系统所要求的控制任务,如图2所示。

1.2 PLC的作用

PLC的作用包括接收CNC发送过来的M、S、T信息、手动启动方式信息、各种使能信息等,向CNC发送M, 5, T功能的应答信息和各坐标轴对应的机床参考点信息等。具体来说,有以下作用:①向机床发送控制信息,主要是控制机床的执行元件,如继电器等:②接收来自机床的信息,主要是机床操作面板输入信息和其上各种开关、按钮等信息,如机床启动、停止、主轴正转反转停止、主轴状态监视信号和伺服系统运行准备信号等。

1.3 PLC的指令系统

PLC中的用户程序是由用户根据PLC提供的编程指令进行编制的。目前国际上生产PLC的各家公司都配有自己的编程语言,它们各自独立,互补相容。常用的编程语言主要有梯形图语言、指令语言、系统流程图三种。

2 PLC的工作过程

在介绍数控机床中P1}C设计之前,需要先解释一下PLC的工作过程:PLC的工作过程即是CPU对用户程序循环扫描并顺序执

行的过程。对用户程序的执行主要按三个阶段进行。

输入采样:以扫描方式顺序读入所有输入信号的状态,并将此状态存入输入映象寄存器中。在程序执行阶段和愉出刷新阶段中,愉入映象寄存器中的内容不会随着时间信号变化而变化。

程序执行阶段:程序执行按从上到下,从左到右的顺序对每条指令进行扫描,并从输入映象寄存器中和输出映象寄存器中读取有关数据,然后进行相应的计算,然后将运算结果保存起来。

输出刷新:这是指在所有指令都已经执行完毕后,输出映象寄存器中所有输出继电器的状态,驱动外部负载。

3 PLC与数控系统及数控机床间的信息交换

相对于PLC,机床和NC就是外部。PLC与机床以及NC之间的信息交换,对于PLC:的功能发挥,是非常重要的。PLC与外部的信息交换,通常有四个部分:

机床侧至PLC机床侧的开关量信号通过f力单元接口输入到PLC中,除极少数信号外,绝大多数信号的含义及所配置的输入她址,均可由PLC程序编制者或者是程序使用者自行定义。数控机床生产厂家可以方便的根据机床的功能和配置,对PLC程序和她址分配进行修改。

PLC至机床:PLC的控制信号通过PLC的输出接口送到机床所有输出信号的含义和输出地址也是由PLC程序编制者或者是使用者自行定义。

NC至PLC: CNC至PLC、CNC送至PLC的信息可由CNC直接送入PLC的寄存器中,所有CNC送至PLC的信号含义和地址开关量地址或寄存器她址)均由CNC厂家确定,PLC编程者只可使用不可改变和增删。如数控指令的M, S T功能,通过CNC译码后直接送入PLC相应的寄存器中。

PLC至CNC、PLC送至CNC的信息也由开关量信号或寄存器完成撕有PLC送至CNC的信号地址与含义由CNC厂家确定,PLC编程者只可使用,不可改变和增删。

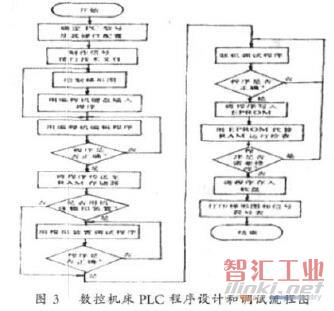

4 PLC程序设计

一般,数控设备所愉入或输出的点数大多在128点以下,少数复杂设备在128点以上,故以采用小型的PLC为主。而大型数控机床、柔性制造单元PMC,柔性制造系统PMS需要采用中型或大型PLC:从存储容量看,一般中、小型车床选用PLC的容量为1000---1500步,中小型加工中心选用的容量为1500--2000步。这里以内装型PLC的设计为例,介绍整个设计方法和过程。

4.1 确定PLC型号及其硬件配置

在确定PLC型号时,需要对如下的三点进行正确的预测或估算,①对输入输出点数进行估算,输入点事于机床被控对象有关的操作按钮、开关、继电器和接触器触电等连接的输入信号接口,以及由机床直接连到NC的输入信号接口,输出点包括向机床的继电器、指示灯灯输出信号的接口:②确定用户存储容量,程序规模随机床的复杂程度变化,设计者要根据具体任务对程序规模作出估算,并据此确定合理的存储容量;③考虑所选PLC的处理时间、指令功能、定时器、计数器、内部继电器的技术规格、数量等指标也应对能否满足功能要求作出估计。

4.2 制作信号接口技术文件

需要绘制的图表包括愉入输出信号电路原理图、地址表和PLC数据表。其中输入输出信号电路原理图应按俺气制图国家标注GB9888-16988-86绘制,图中内容主要有输入信号有关的器件名称位置、偷出信号执行元件名称位置、输入和输出信号插座和插脚编号或连接端子编号、输入输出信号的接线和工作电源。

4.3 绘制梯形图

设计者在明确控制要求和深入分析机床工作原理和动作顺序后,运用梯形图的逻辑设计法规则或顺序控制设计法进行逻辑控制程序的设计,这种设计可以从手工绘制梯形图开始。手工绘制的梯形图可先转换成指令表的形式,再经编程器写入PLC

4.4 程序调试

调试方法包括仿真调试和联机调试两种。仿真调试,也称模拟调试,是指在实验室条件下,采用特制的仿真设备”代替机床与CNC,而与PIE和PLC编程器连接起来,对顺序程岸进行的调试。仿真调试是联机调试的一个重要步骤,它可以解决诸如机沫控制面板控制、工作台运行、工件装夹、主轴起停、刀库手动和自动找刀、机械手换刀、工作台分度及各机械动作和控制逻辑的互锁关系等各种功能的校验,并进行分步动作和循环动作的运行调试,以确保顺序程序控制原理的正确性。联机调试是把机床、CNC装置包括PLC和编程器连接起来进行的整机机电运行调试。联机调试工作在车间现场由具有机电专业知识的多名工程技术人员协同进行。联机调试时,必须预先确定调试项目及其试验方法,并按先易后难,逻辑动作的先后、安全第一的原则,遂项进行调试试验。

4.5 数控加工代码的实现方法

数控程序己经有ISO标注,可以分为准备G指令、辅助M指令、刀具T指令执、主轴S指令、进给F指令筹功能二准备功能G指令主要要规定刀具和工件的相对运动轨迹、机床坐标系、坐标平面、刀具补偿、坐标偏置等多种加工操作:辅助功能M指令主要控制机床强电部分,包括主轴换向、冷却液开关,夹具的夹紧松开等:T指令与刀具的选择和补偿有关;日指令指定主轴转速.F指令指定加工时的进给速度。

5 结束语

随着数控技术的发展,可编程控制器的设备已由单机扩展到CMS现代集成制造系统塔设备。PLC已其较好的逻辑处理功能,在工业控制领域必将获得更大的应用空间

(审核编辑: 沧海一土)