引 言

近年来我国饮料行业高速发展,但碳酸饮料始终占据着市场中的较大份额。碳酸饮料的发泡和刺激味道来自CO2,饮料内的CO2使用量取决于特定的口味和品牌,加工中使用低温液体和增大压力使更多的CO2溶解,来加速碳酸化作用。饮用时,由于温度增高使CO2气化,产生刺激并带走人体热量,所以给饮用者以清凉感。CO2改善了风味,参与提供了酸性环境,产生了刺激性的口感,并赋予了碳酸饮料特有的泡沫奔涌的外观。首先是调节风味,在饮料中碳酸起到调节溶液pH值的作用,使饮料中各种原料风味更协调,其次起防腐的作用,碳酸可使pH值下降,耐酸菌除外,其他的微生物均难以繁殖和生存,CO2的存在使容器内缺氧,许多嗜氧菌也无法生存,CO2使容器内有一定的压力,压力也能使微生物生长条件破坏甚至死亡。这些特性可以使汽水、汽酒类饮料具有较好的防腐能力,从而延长了保质期。所以碳酸饮料的CO2含量是一个重要的特征性质量指标。

1 混合机控制方案设计

1.1 任务分析

本次设计的任务是以S7-200系列PLC作为处理核心,用液位开关、压力传感器将生产过程中的信号(如液位,压力,流量等)采集后送给PLC处理器,由PLC对数据进行运算,然后输出驱动信号(如接触器、电磁阀等)来完成饮料混合机的自动生产过程。

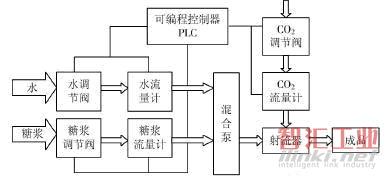

本机的主要运行原理如图1所示,纯净水先经真空脱气装置脱氧后经水泵输出到水罐;糖浆经糖浆泵输送至糖浆罐;水和糖浆分别经调节阀、流量计后进行混合,混合后经混合泵输送至成品罐,混合液在进入成品罐前还需作预碳化处理,即把 CO2气体注入混合液中,注入混合液的 CO2受流量计控制一定的流量;混合好后经过冷媒冷却送入碳化罐中储存,最后输送到灌装机灌注。

1.2 硬件方案设计

本装置主要由脱气系统、混合系统、碳化系统和电气控制系统等几部分所组成。

图1 运行原理图

1.2.1 脱气系统

(1)脱气罐为一负压容器。顶部装有气动角阀、通大气管路、真空系统管路。侧面装有真空压力表,浮球式液位计(高、低、极限低位),底部管路与输送泵入口相连。

(2)脱气罐的负压由水环式真空泵抽吸罐内空气而形成。

(3)罐内负压压力一般的真空度为-0.04 ~-0.06 MPa,它是通过设置电极点真空压力表上限点而实现。罐顶部接大气管路的作用:一是可以人工排泄罐内真空,二是在清洗罐的内表面时,随着液位的上升而排泄罐内的部分气体。

1.2.2 混合系统

混合系统是混合机的一个重要组成部分,它能稳定地按预定的速率自动的将水与糖浆进行混合,且具有混合精确、水和糖比例易调等许多优点。混合系统主要包括水进给阀、水罐、糖进给阀、糖罐、水混合阀、糖混合阀、混合罐和混合控制阀。

1.2.3 碳化装置

(1)碳化罐为一压力容器,顶部装有安全阀(开启压力0.6 Mpa)和溢流管,溢流管上装有一电磁阀和流量计,机器处于“自动开”状态时,电磁阀开启,溢流阀开启,溢流罐顶内的空气,使罐内CO2气体得到纯化,流量计用来调节气体出口的大小。

(2)罐内的CO2压力由自动调节仪根据人工设定的压力参数与检测到的实际压力比较并进行自动调节,使罐内CO2压力在规定范围内。碳化罐内的压力在自动调节仪的设定值应依照成品饮料的含CO2量倍数(GV)与压力温度的关系确定。

(3)机器在自动状态时,液位始终在高低液位之间波动,液位的高低决定了混合泵的停与开,当液位低于极限时,碳化罐极低位灯显示。

(4) CO2气体喷射器使得CO2气体高效率地溶解于低温水,这是碳酸化的一个关键部位。

1.2.4 电气系统

电气系统采用人机界面作为上位机,方便操作员操作和监视相关部分的动作过程,采用SIEMENS S7?200 PLC作为处理单元,采集各液位、压力及流量信号。控制各执行机构的协调动作。

1.3 软件方案设计

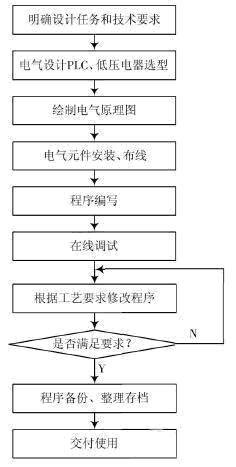

PLC设计步骤图如2所示。

图2 PLC设计步骤图

1.4 文件存档

比较并进行自动调节,使罐内CO2压力在规定范围内。碳化罐内的压力在自动调节仪的设定值应依照成品饮料的含CO2量倍数(GV)与压力温度的关系确定。

(1)机器在自动状态时,液位始终在高低液位之间波动,液位的高低决定了混合泵的停与开,当液位低于极限时,碳化罐极低位灯显示。

(2)CO2气体喷射器使得CO2气体高效率地溶解于低温水,这是碳酸化的一个关键部位。

2 混合机控制方案设计

2.1 任务分析

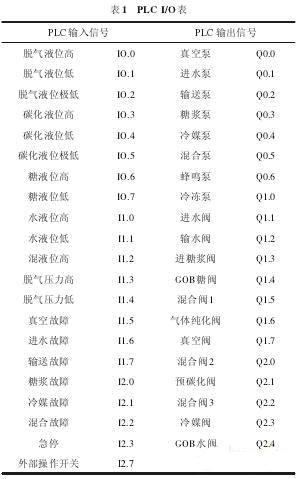

根据S7-200系列的PLC特点,并结合经济实用性的考虑,控制系统选用 6ES7 216-2BD23-0XB8 型号的CPU:输入点数24,输出点数16点,另配一个6ES7222-1PF22-0XA8 8输出可以满足工艺要求,且留有一定的余量。便于以后的修改和扩展。根据系统的性能与要求,PLC输入/输出端口地址的分配见表1。

2.2 系统的硬件电路设计

2.2.1 系统硬件

系统的硬件电路分为主电路和控制电路。

2.2.2 主电路的设计

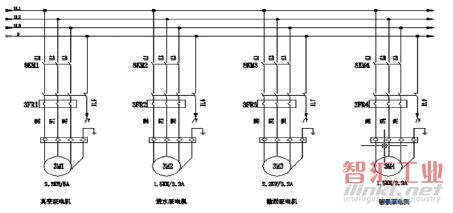

本系统主要有真空泵、进水泵、输送泵、糖浆泵、冷媒泵及混合泵。

真空泵用于抽真空;进水泵把纯净水输送至脱气罐;输送泵则负责把脱气罐里的水输送至GOB水罐;糖浆泵是把调配好的糖浆输送至糖罐;冷媒泵负责把冷却介质输送至交换器用于降低糖水混合液的温度(约4 ℃左右);混合泵是把糖水混合液输送至碳化罐。主控制电路如图3所示。

图3 主电路图

2.2.3 控制电路的设计

根据工艺要求,PLC控制系统的输入信号有21个(见表1),且均为开关量。其中有急停按钮,脱气罐高、中、低液位检测;碳化罐高、中、低液位检测;水罐和糖罐的高、低液位检测;碳化罐高、低压力检测;各水泵的过载报警信号等。PLC控制系统的输出信号有20个,分别用于控制各水泵的运转,气动阀门的开关等。

2.2.4 操作面板的设计

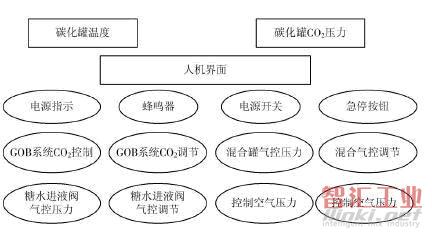

本操作面板简单,直观,有电源和故障报警指示,电源开关和急停按钮,碳化罐的温度和压力显示,如图4所示。人机界面方便操作人员操作和监视。

图4 面板示意图

面板的下方分别有压缩空气压力的显示和调节;GOB系统CO2气的压力显示和调节;混合罐CO2气压显示和调节等。

3 系统软件设计

3.1 混合装置的工作原理 混合装置的工作原理如图5所示,水和果汁分别经过过滤器过滤,分别送进水罐和糖罐,经计量阀计量,送入T型管混合,再进入混合罐,经泵机送入碳化罐处理,然后输出供顾客饮用。

图5 混合装置工作原理方框图

3.2 系统流程

通过人机界面上的流程图可以很清晰地监视到设备各部分的运行情况。也可以帮助操作人员分析和判断故障情况。

4 程序调试

利用软件 SIEMENS PLC 编程软件 STEP 7-Mi-croWIN V4.0 进行调试。

先在电脑上安装好编程软件;在PC与PLC之间连好PPI编程电缆,设置好通信参数,再把编译好的程序下载至PLC。当PC与PLC连接好后,点击监视模式可以监视程序运行情况,能方便诊断故障和修改程序。

5 结 语

通过对系统的硬件设计和软件设计,硬件设计包括西门子S7-200 PLC外部电路的设计与安装;软件部分包括程序的设计与调试。通过仿真和实验设计系统最终实现了饮料混合机的手动、自动及CIP清洗功能;完成了饮料混合机把水、糖浆、CO2按一定比例混合的功能;具备了故障报警提示及故障复位功能。

(审核编辑: 智汇李)